Высокопроизводительный затвор заводы

Все часто говорят о высокой производительности в современном машиностроении, но часто не задумываются, что реальная высокая производительность заводы по производству высокопроизводительных затворов – это не только количество выпущенной продукции. Это комплексная задача, требующая отлаженной системы, квалифицированного персонала и, конечно, понимания тонкостей технологических процессов. На мой взгляд, многие производители сосредотачиваются на увеличении скорости, забывая о качестве и долговечности – а это, в конечном итоге, ведет к убыткам и потере репутации. Хочется поделиться опытом, как мы пытались решить эту задачу на одном из наших проектов.

Основные проблемы, влияющие на производительность

Давайте начнем с того, что производительность – это не просто метрика. Это совокупность факторов. Мы часто сталкиваемся с проблемой узких мест – в технологических линиях, в логистике, в обслуживании оборудования. Например, один из самых распространенных сценариев – это простои из-за некачественного обслуживания затворов или сложного ремонта. В результате, даже при высокой скорости работы оборудования, общая производительность падает.

Еще одна проблема – это нехватка квалифицированного персонала. Современные заводы требуют специалистов, которые не только умеют работать с оборудованием, но и способны решать сложные технические задачи, анализировать данные и оптимизировать процессы. Не всегда удается найти и удержать таких людей. Это особенно актуально для предприятий, занимающихся производством специализированной продукции, такой как высокопроизводительные затворы.

И, конечно, качество материалов и комплектующих играет огромную роль. Недостаточно просто иметь современное оборудование и квалифицированный персонал – необходимо использовать качественные материалы и комплектующие, которые соответствуют требованиям к надежности и долговечности. В противном случае, даже самый современный завод не сможет производить высокопроизводительные затворы, которые будут соответствовать ожиданиям клиентов.

Оптимизация технологического процесса

Оптимизация технологического процесса – это, пожалуй, самый важный фактор, влияющий на производительность. Мы в компании HUANQIU VALVE GROUP CO.,LTD. постоянно работаем над улучшением наших технологических процессов, используя современные методы анализа и моделирования. Это включает в себя оптимизацию последовательности операций, сокращение времени цикла, автоматизацию рутинных задач.

Один из примеров – это внедрение системы предиктивного обслуживания оборудования. Мы используем датчики и алгоритмы машинного обучения для мониторинга состояния оборудования и прогнозирования возможных отказов. Это позволяет нам проводить профилактическое обслуживание до того, как произойдет поломка, что значительно снижает время простоя и повышает производительность.

Помню один случай, когда мы внедрили новую систему управления технологическим процессом на одном из наших производственных цехов. Изначально, данные поступали от разных датчиков, и операторам приходилось вручную собирать и анализировать информацию. Это занимало много времени и приводило к ошибкам. После внедрения новой системы, все данные стали доступны в реальном времени, а операторы получили возможность оперативно реагировать на любые изменения в технологическом процессе. Это привело к увеличению производительности на 15% и снижению количества брака на 10%.

Влияние автоматизации и цифровизации

Автоматизация и цифровизация – это ключевые тренды в современной промышленности. Завод, который не использует современные технологии автоматизации и цифровизации, просто не сможет конкурировать с другими производителями. Мы постоянно инвестируем в новые технологии, такие как роботизация, искусственный интеллект, интернет вещей (IoT).

Роботизация позволяет автоматизировать рутинные и опасные задачи, что снижает затраты на оплату труда и повышает безопасность труда. Искусственный интеллект может использоваться для анализа больших объемов данных, оптимизации технологических процессов и прогнозирования возможных отказов. IoT позволяет собирать данные с различных источников и использовать их для принятия более обоснованных решений.

Например, мы внедрили систему компьютерного зрения для контроля качества затворов. Система автоматически определяет дефекты, которые могут быть не замечены человеком. Это позволяет нам снизить количество брака и повысить качество продукции. Это особенно важно для продукции, такой как затворы, где даже небольшие дефекты могут привести к серьезным последствиям.

Сложности внедрения и масштабирования

Внедрение новых технологий – это всегда сложный процесс. Существует множество факторов, которые могут повлиять на успех внедрения, такие как сопротивление персонала, недостаток квалифицированных специалистов, отсутствие финансирования.

Мы столкнулись с этой проблемой, когда решили автоматизировать процесс сборки затворов. Некоторые сотрудники опасались, что автоматизация приведет к потере рабочих мест. Чтобы преодолеть это сопротивление, мы провели обучение персонала и объяснили, что автоматизация не приведет к сокращению рабочих мест, а позволит им сосредоточиться на более сложных и интересных задачах.

Масштабирование новых технологий – это еще более сложная задача. Необходимо учитывать множество факторов, таких как совместимость оборудования, стоимость обслуживания, безопасность данных.

Ключевые факторы успеха для высокопроизводительного производства

Итак, что же необходимо для создания высокопроизводительного завода по производству высокопроизводительных затворов? На мой взгляд, это комплексный подход, включающий в себя:

- Постоянная оптимизация технологического процесса.

- Внедрение современных технологий автоматизации и цифровизации.

- Квалифицированный персонал.

- Качественные материалы и комплектующие.

- Система предиктивного обслуживания оборудования.

- Анализ данных и принятие обоснованных решений.

И, конечно, необходимо понимать, что высокопроизводительное производство – это не одноразовый проект, а непрерывный процесс улучшения. Необходимо постоянно искать новые возможности для повышения производительности и снижения затрат. Это требует постоянных инвестиций в новые технологии, обучение персонала и анализ данных.

В заключение, хочу сказать, что создание высокопроизводительного завода по производству высокопроизводительных затворов – это сложная, но выполнимая задача. При правильном подходе, можно добиться значительного повышения производительности, снижения затрат и улучшения качества продукции. Мы в HUANQIU VALVE GROUP CO.,LTD. уверены, что сможем помочь нашим клиентам в решении этой задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дыхательные клапаны

Дыхательные клапаны -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Клеточные регулирующие клапаны для химической промышленности

Клеточные регулирующие клапаны для химической промышленности -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Высокотемпературные обратные клапаны из никелевых сплавов

Высокотемпературные обратные клапаны из никелевых сплавов -

Конденсатоотводчики

Конденсатоотводчики -

Шаровые краны с фиксированным шаром

Шаровые краны с фиксированным шаром -

Задвижки

Задвижки -

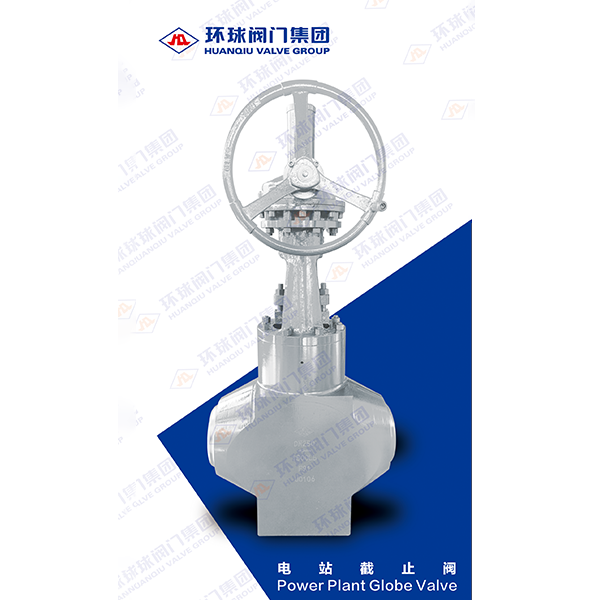

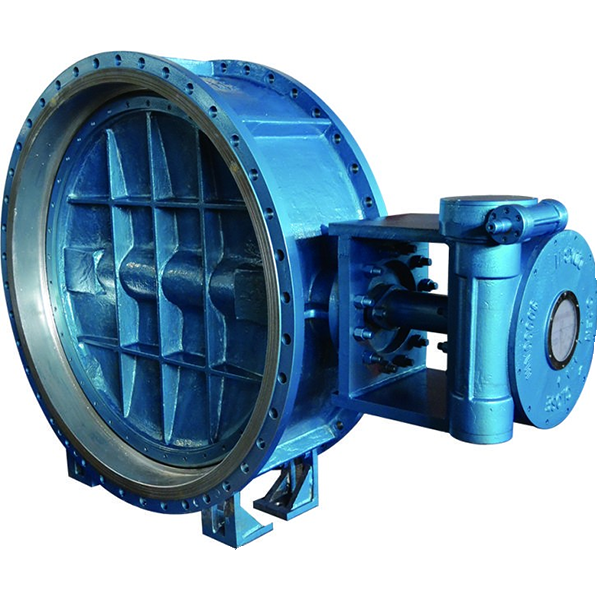

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Обратные клапаны для электростанций

Обратные клапаны для электростанций -

Задвижки для электростанций

Задвижки для электростанций -

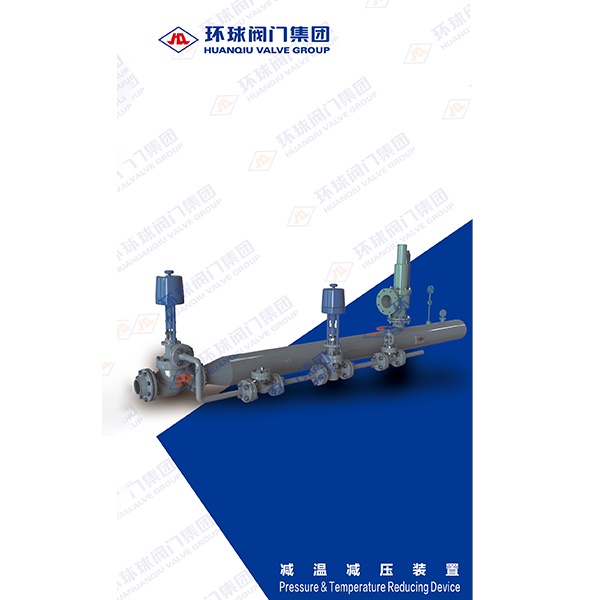

Установки снижения температуры и давления

Установки снижения температуры и давления