Двухстворчатая обратная задвижка производители

Двухстворчатые обратные задвижки – важный элемент трубопроводных систем, особенно в отраслях, где требуется надежная защита оборудования от обратного потока. Но часто, когда речь заходит о их производстве, всплывают определенные вопросы и недопонимания. Как избежать проблем с герметичностью, как оптимизировать технологический процесс и, что не менее важно, как найти надежного поставщика? Это то, о чем я хотел бы поделиться, основываясь на многолетнем опыте работы в этой сфере.

Обзор: сложность конструкции и ключевые факторы

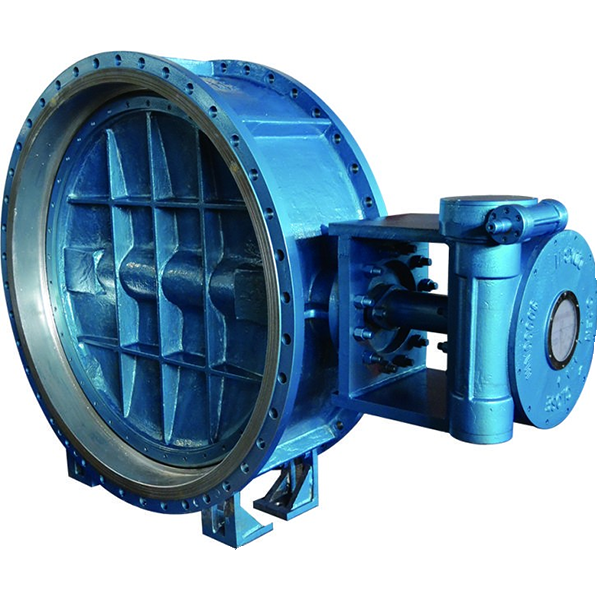

Если говорить коротко, то производство качественных двухстворчатых обратных задвижек – это задача, требующая высокой квалификации и строгого контроля на всех этапах. Конструкция сама по себе достаточно сложная: две вращающиеся створки, герметично прилегающие к корпусу, а также сложная система приводов. На надежность и долговечность изделия влияют множество факторов: качество используемых материалов, точность изготовления деталей, правильная сборка и, конечно, регулярное техническое обслуживание.

Часто встречается ошибочное мнение, что двухстворчатые обратные задвижки – это простая конструкция. Это далеко не так. Особенно если говорить о моделях, предназначенных для работы в агрессивных средах или при экстремальных температурах и давлениях. Здесь уже требуется применение специальных сплавов, высокоточных технологий обработки и передовых методов контроля качества.

В частности, одним из серьезных вызовов является обеспечение надежной герметизации между створками и корпусом. Любой просчет в этом аспекте может привести к утечкам, снижению эффективности системы и, как следствие, к серьезным проблемам в эксплуатации. Поэтому, при выборе поставщика, не стоит экономить на качестве уплотнительных материалов и технологиях их применения.

Выбор материалов: залог долговечности

Выбор правильного материала – это критически важный фактор, определяющий срок службы двухстворчатой обратной задвижки. Для работы с агрессивными средами часто используют нержавеющую сталь, специальные сплавы на основе никеля или титана. При высоких температурах применяются сплавы с высокой термической стойкостью. Важно учитывать не только химическую стойкость материала, но и его механические свойства, такие как прочность, твердость и износостойкость.

Я помню один случай, когда мы столкнулись с проблемой коррозии у двухстворчатой обратной задвижки, работавшей в контакте с серной кислотой. Оказалось, что использовался неподходящий сплав. В итоге задвижка вышла из строя гораздо раньше срока, чем предполагалось. Это был дорогостоящий урок, который научил нас тщательно подходить к выбору материалов и всегда консультироваться со специалистами.

Кроме того, не стоит забывать о влиянии рабочих условий на выбор материала. Например, при высоких вибрационных нагрузках необходимо использовать материалы с повышенной виброустойчивостью. В целом, выбор материалов - это комплексная задача, требующая учета множества факторов.

Технологии изготовления: точность и качество

Производство двухстворчатых обратных задвижек – это многоступенчатый процесс, включающий в себя литье, ковку, штамповку, механическую обработку и сборку. Точность изготовления деталей – это залог надежности и долговечности изделия. Применение современных технологий обработки, таких как электроэрозионная обработка и точение с числовым программным управлением, позволяет достичь высокой точности и качества поверхности.

Мы неоднократно сталкивались с проблемами, связанными с неточностью изготовления деталей. Например, при производстве корпусных деталей возникали проблемы с геометрией. Это приводило к неправильному прилеганию створонок к корпусу и, как следствие, к утечкам. Для решения этой проблемы мы прибегали к применению современных методов контроля качества, таких как координатно-измерительные машины и лазерные сканеры.

Важно, чтобы производственное оборудование было современным и позволяло обеспечивать высокую точность и качество изготовления деталей. Кроме того, необходимо уделять внимание квалификации рабочих и контроле качества на всех этапах производства.

Контроль качества: гарантия надежности

Контроль качества двухстворчатых обратных задвижек – это неотъемлемая часть производственного процесса. Он включает в себя контроль качества материалов, деталей, сборки и испытаний готовых изделий. Применяются различные методы контроля, такие как визуальный осмотр, геометрический контроль, контроль химического состава и гидродинамические испытания.

Особое внимание уделяется испытаниям на герметичность. Для этого используются различные методы, такие как испытания на давление и испытания на утечки. Результаты испытаний должны соответствовать требованиям стандартов и технической документации.

Мы в HUANQIU VALVE GROUP CO.,LTD. используем комплексный подход к контролю качества, включающий в себя все вышеперечисленные методы. Это позволяет нам гарантировать высокое качество наших изделий и соответствие их требованиям заказчиков. Наш контроль включает в себя как входной контроль материалов, так и контроль качества на каждом этапе производства, а также финальные испытания готовых изделий. Это необходимо для минимизации вероятности дефектов и обеспечения долговечности нашей продукции.

Реальные проблемы и пути их решения

За годы работы мы накопили большой опыт и столкнулись с множеством проблем при производстве двухстворчатых обратных задвижек. Одной из распространенных проблем является образование нагара и отложений на внутренней поверхности корпусных деталей. Это приводит к ухудшению герметичности и снижению эффективности работы задвижки.

Для решения этой проблемы мы используем специальные покрытия и технологии обработки поверхности. Например, мы применяем плазмохимическую обработку и напыление твердыми сплавами, которые придают внутренней поверхности корпусных деталей износостойкость и антикоррозионные свойства. Это позволяет предотвратить образование нагара и отложений, а также повысить долговечность задвижки.

Еще одной проблемой является износ уплотнительных элементов. При интенсивной эксплуатации уплотнительные элементы подвергаются износу, что приводит к утечкам и снижению герметичности. Для решения этой проблемы мы используем уплотнительные материалы с повышенной износостойкостью и применяем современные технологии их монтажа. Кроме того, мы предлагаем заказчикам регулярное обслуживание и замену уплотнительных элементов.

Современные тенденции и инновации

В настоящее время наблюдается тенденция к увеличению использования автоматизированных систем управления производством. Это позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Кроме того, активно разрабатываются новые материалы и технологии, которые позволяют создавать более надежные и долговечные двухстворчатые обратные задвижки.

Мы в HUANQIU VALVE GROUP CO.,LTD. постоянно следим за новейшими тенденциями и инновациями в этой области и внедряем их в свою производственную практику. Это позволяет нам предлагать заказчикам самые современные и эффективные решения.

Например, мы активно разрабатываем задвижки с применением искусственного интеллекта для оптимизации процесса управления и контроля качества. Это позволяет нам снизить вероятность ошибок и повысить эффективность производства. Мы уверены, что в будущем автоматизация и инновации будут играть все более важную роль в производстве двухстворчатых обратных задвижек.

Заключение

Производство качественных двухстворчатых обратных задвижек – это сложная и ответственная задача. Для ее решения необходимо учитывать множество факторов, начиная от выбора материалов и заканчивая контролем качества. Необходимо использовать современные технологии и методы, а также постоянно следить за новейшими тенденциями и инновациями в этой области.

Надеюсь, что эта информация будет полезной для тех, кто интересуется двухстворчатыми обратными задвижками. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы будем рады вам помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поворотные обратные клапаны

Поворотные обратные клапаны -

Регулирующие клапаны подпиточной воды с охлаждением

Регулирующие клапаны подпиточной воды с охлаждением -

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Задвижки для электростанций

Задвижки для электростанций -

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Высокотемпературные обратные клапаны из никелевых сплавов

Высокотемпературные обратные клапаны из никелевых сплавов -

Футерованные дисковые затворы

Футерованные дисковые затворы -

Криогенные шаровые краны

Криогенные шаровые краны -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Высокотемпературные запорные клапаны из никелевых сплавов

Высокотемпературные запорные клапаны из никелевых сплавов -

Шаровые краны с фиксированным шаром

Шаровые краны с фиксированным шаром

Связанный поиск

Связанный поиск- Задвижка клиновая pn16 производитель

- Регулирующий клапан 2 поставщики

- Затвор поворотный межфланцевый завод

- Китай задвижка

- Опорный шаровой кран поставщики

- Задвижка клиновая фланцевая производитель

- Одностворчатая обратная задвижка поставщик

- Фланец задвижки поставщик

- Китай затвор поворотный межфланцевый

- Затвор с электроприводом поставщик