Диск дискового затвора завод

Сейчас все говорят о автоматизации, о цифровизации производства, и это правильно. Но часто забывается о самом фундаменте – о качественном производстве дисков запорного затвора. Например, много лет назад мы с коллегами пытались оптимизировать процесс изготовления этих дисков, в основном сосредотачиваясь на снижении себестоимости за счет упрощения конструкции. В итоге, только усугубили проблему с надежностью. Так что, когда речь заходит о заводском производстве таких деталей, оптимизация не должна быть самоцелью, а лишь инструментом для повышения качества и долговечности готовой продукции. Это не про ?дешево и сердито?, а про ?дорого, но надежно?.

Проблемы и особенности производства дисков запорного затвора

В первую очередь, стоит понимать, что диски запорного затвора – это критически важные элементы, напрямую влияющие на герметичность и надежность всего запорного устройства. Их конструкция довольно проста, но требования к материалам, точности изготовления и последующей обработке очень высоки. Приходится постоянно учитывать факторы, влияющие на их работу: температура, давление, агрессивность среды, цикличность открытия-закрытия. Это создает целую плеяду сложностей для производственного процесса. Например, работа с высокопрочными материалами, стойкими к коррозии, требует специального оборудования и квалифицированного персонала.

Мы столкнулись с проблемой, когда начали использовать более дешевые сплавы для дисков запорного затвора. На первый взгляд, это казалось экономически выгодным. Но потом начались серьезные проблемы – повышенный риск прорыва, быстрое износ, необходимость частой замены. Мы потратили уйму времени и средств на анализ причин, выяснив, что дешевый сплав не выдерживает нагрузки, возникающей при работе затвора в сложных условиях. Помню, один из клиентов потерял серьезную партию продукта из-за неисправности затвора, который был изготовлен с использованием такого сплава. Это дорогостоящая ошибка, которую можно было избежать.

Материалы и их влияние на характеристики

Выбор материала – это, пожалуй, самый ответственный этап в производстве дисков запорного затвора. В зависимости от условий эксплуатации, используются различные сплавы: углеродистые стали, нержавеющие стали, сплавы на основе никеля, титана, даже специальные керамические композиты. При выборе материала необходимо учитывать не только его прочность, но и коррозионную стойкость, термостойкость, износостойкость. Это не просто технические характеристики, это прямо влияет на срок службы изделия. Учитывая, что наша компания HUANQIU VALVE GROUP CO.,LTD., специализируется на производстве клапанов для сложных условий эксплуатации, эта тема особенно актуальна.

Мы проводили эксперименты с различными сплавами для дисков запорного затвора, пытаясь найти оптимальное соотношение прочности и стоимости. Оказалось, что не всегда самый дорогой сплав является лучшим. Важно правильно подобрать материал, исходя из конкретных условий эксплуатации. К примеру, для работы в агрессивных средах, часто бывает достаточно не премиум-класса сплава, а, например, специальной марки нержавеющей стали с добавками молибдена и ниобия. При этом стоимость изделия не так сильно увеличивается, как при использовании экзотических сплавов.

Технологии изготовления: от литья до механической обработки

Процесс производства дисков запорного затвора включает в себя несколько этапов: литье, механическую обработку, термическую обработку, контроль качества. От качества каждого этапа зависит конечный результат. Литье обычно производится из стали или сплавов. После литья диск подвергается механической обработке – токарной, фрезерной, шлифовальной. Этот этап позволяет получить высокую точность размеров и гладкую поверхность. Термическая обработка улучшает механические свойства материала. И, конечно же, необходим строгий контроль качества на всех этапах производства.

Раньше мы использовали более простые технологии механической обработки. Но с ростом требований к точности и качеству, пришлось внедрять более современные методы, такие как электроэрозионная обработка и доверяться станкам с ЧПУ. Электроэрозионная обработка позволяет изготавливать сложные детали с высокой точностью и минимальными потерями материала. А станки с ЧПУ обеспечивают автоматизацию процесса и снижают риск ошибок, связанных с человеческим фактором. Один из наших клиентов, крупная энергетическая компания, требовал диски запорного затвора с повышенной точностью, для использования в турбинах. Мы внедрили электроэрозионную обработку и смогли удовлетворить его требования.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства дисков запорного затвора. На каждом этапе производства проводятся проверки на соответствие требованиям чертежей и спецификаций. Используются различные методы контроля: визуальный осмотр, геометрический контроль, ультразвуковой контроль, контроль химического состава. Особое внимание уделяется контролю размеров, формы и поверхности дисков.

Мы внедрили систему контроля качества, основанную на международных стандартах. Это включает в себя регулярные проверки оборудования, обучение персонала, ведение документации. Также мы используем современное измерительное оборудование: координатно-измерительные машины, профилометры, реометры. Это позволяет нам точно определять характеристики дисков и выявлять дефекты на ранних стадиях производства. Понимаем, что только строгий контроль качества может гарантировать надежность и долговечность наших изделий.

Возможные ошибки и пути их решения

В процессе производства дисков запорного затвора неизбежно возникают ошибки. Одни из наиболее распространенных – это ошибки в проектировании, ошибки при выборе материалов, ошибки при механической обработке, ошибки при контроле качества. Чтобы минимизировать риск ошибок, необходимо тщательно планировать процесс производства, использовать современные технологии и оборудование, обучать персонал и внедрять систему контроля качества.

Однажды у нас произошла серьезная ошибка при изготовлении партии дисков запорного затвора для химической промышленности. Мы неправильно выбрали материал, и диски начали быстро корродировать. Пришлось полностью переделать партию, что привело к значительным финансовым потерям. Этот случай показал нам, как важно тщательно выбирать материалы и учитывать условия эксплуатации. Мы пересмотрели процесс выбора материалов и внедрили более строгий контроль качества. Сейчас таких ошибок больше не происходит. Этот опыт очень ценен.

Перспективы развития

Производство дисков запорного затвора постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. Мы стремимся быть в курсе последних тенденций и внедрять новые технологии в наш производственный процесс. В планах – автоматизация процесса контроля качества, использование 3D-печати для изготовления опытных образцов, разработка новых сплавов для работы в экстремальных условиях.

Мы видим будущее производства дисков запорного затвора в создании модульных конструкций, которые можно легко адаптировать к различным условиям эксплуатации. Также мы планируем разработку интеллектуальных затворов, которые будут автоматически регулировать поток жидкости или газа в зависимости от заданных параметров. Мы уверены, что, благодаря постоянному развитию и внедрению новых технологий, мы сможем удовлетворить потребности наших клиентов и оставаться лидером на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запорные клапаны с повышенной стойкостью к эрозии

Запорные клапаны с повышенной стойкостью к эрозии -

Конденсатоотводчики

Конденсатоотводчики -

Высокотемпературные запорные клапаны из никелевых сплавов

Высокотемпературные запорные клапаны из никелевых сплавов -

Криогенные шаровые краны

Криогенные шаровые краны -

Обратные клапаны для электростанций

Обратные клапаны для электростанций -

Регулятор минимального расхода при высоком перепаде давления

Регулятор минимального расхода при высоком перепаде давления -

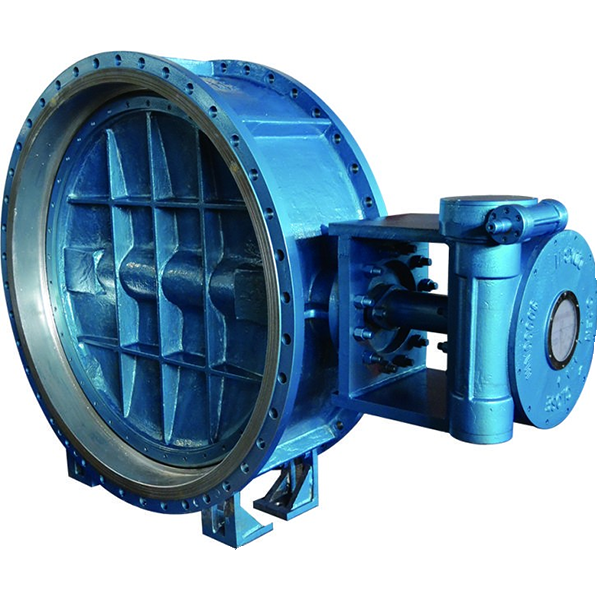

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

Полностью сварной шаровой кран

Полностью сварной шаровой кран -

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Задвижки для электростанций

Задвижки для электростанций

Связанный поиск

Связанный поиск- 6 задвижка поставщики

- Китай задвижка фланцевая

- Регулирующий клапан цена

- Затвор поворотный дисковый ду заводы

- Задвижка стальная поставщик

- Затвор поворотный ду цена

- Центрально-осевой дисковый затвор производители

- Регулирующий клапан температуры заводы

- Оптом двухстворчатая обратная задвижка

- Двухстворчатая обратная задвижка завод