Задвижка клиновая с выдвижным шпинделем фланцевая

В последнее время наблюдается повышенный интерес к фланцевым задвижкам с выдвижным шпинделем. Изначально, кажется, что это просто замена традиционных клапанов, но на практике, особенности конструкции и область применения значительно шире. Многие, особенно новички, часто упрощают задачу, не учитывая специфику работы с различными средами и требования к герметичности. Хочу поделиться опытом, полученным в работе с подобным оборудованием, от успешных проектов до тех, которые потребовали значительной доработки.

Обзор: Почему важна правильная установка фланцевых задвижек

Ключевой момент при выборе и монтаже фланцевой задвижки с выдвижным шпинделем – это, безусловно, обеспечение герметичности. Это напрямую влияет на эффективность работы всей системы и, как следствие, на безопасность. Неправильная установка, банально из-за несоблюдения момента затяжки фланцев или повреждения уплотнительных элементов, приводит к утечкам, снижению давления и, в худшем случае, к аварийным ситуациям. Мы часто сталкивались с ситуациями, когда изначально казалось, что все соответствует требованиям, а потом выяснялось, что проблема кроется в мелочах – неправильной последовательности затяжки, некачественной смазке уплотнительной пары или несоответствии материалов уплотнения и рабочей среды.

Особенности конструкции и преимущества

Фланцевый тип соединения – это, конечно, плюс с точки зрения удобства монтажа и обслуживания. Особенно это актуально при необходимости регулярного осмотра и ремонта. Выдвижной шпиндель позволяет компактно разместить задвижку в ограниченном пространстве. По сути, это компромисс между компактностью и надежностью. В отличие от обычных задвижек с поворотным штоком, где существует риск люфтов и утечек, здесь шпиндель выдвигается в посадочное место, обеспечивая более плотное прилегание и, как следствие, лучшую герметичность. Но опять же, это лишь потенциал, а не гарантия – все зависит от качества изготовления и правильности эксплуатации.

Материалы и рабочие среды

Выбор материала корпуса и уплотнительных элементов – критически важный аспект. Тут нужно учитывать не только характеристики рабочей среды (температура, давление, агрессивность), но и специфику процесса. Например, для работы с кислыми средами используют специальные сплавы с добавлением хрома, а для высоких температур – нержавеющую сталь или сплавы на основе никеля. Иногда, даже при казалось бы 'нейтральной' среде, могут возникать коррозионные процессы, особенно при наличии примесей в жидкости. В одном из проектов нам пришлось заменить уплотнительное кольцо на тефлоновое, поскольку изначально предложенный материал быстро деформировался под воздействием флюидов, содержащих небольшое количество солей.

Практические проблемы при эксплуатации

На практике часто возникают проблемы с обратной связью. Износ уплотнительных элементов, особенно в условиях высоких температур и давлений, может приводить к утечкам, которые сложно обнаружить визуально. Иногда требуется использование специальных методов контроля, например, ультразвукового контроля или анализа состава рабочей среды. Проблема усугубляется тем, что не все фланцевые задвижки оборудованы индикаторами утечек. В таких случаях приходится прибегать к более трудоемким и дорогостоящим методам диагностики.

Люфты и заедание шпинделя

Еще одна распространенная проблема – это люфты и заедание выдвижного шпинделя. Это может быть вызвано несколькими факторами: недостаточной смазкой, попаданием посторонних частиц в механизм, или деформацией корпуса задвижки. В некоторых случаях, требуется разборка задвижки и регулировка механизма. Мы сталкивались с ситуациями, когда при попытке просто 'подвинуть' шпиндель, требовалась полная разборка и последующая регулировка подшипников. И, как следствие, простой в работе оборудования.

Неправильный момент затяжки фланцев

Неправильный момент затяжки фланцев – это одна из самых частых ошибок при монтаже. Слишком слабый момент приводит к утечкам, а слишком большой – к деформации фланцев и повреждению резьбы. Особенно важно соблюдать правильную последовательность затяжки, чтобы обеспечить равномерное распределение нагрузки. В нашем случае, мы используем динамометрические ключи с регулируемым моментом и тщательно контролируем процесс затяжки на каждом этапе. Это позволяет избежать многих проблем в будущем.

Опыт работы с HUANQIU VALVE GROUP CO.,LTD.

В своей работе мы часто используем оборудование от HUANQIU VALVE GROUP CO.,LTD. Их фланцевые задвижки отличаются высоким качеством изготовления и надежностью. Особенно хотелось бы отметить их задвижки, предназначенные для работы в агрессивных средах. Мы успешно применяли их в системах водоподготовки, очистных сооружениях и химической промышленности. Оборудование от HUANQIU позволяет не только обеспечить бесперебойную работу системы, но и снизить затраты на обслуживание и ремонт.

Рекомендации по обслуживанию

Для обеспечения долговечной работы фланцевой задвижки с выдвижным шпинделем необходимо регулярно проводить техническое обслуживание. Включает в себя проверку герметичности фланцевых соединений, смазку механизма шпинделя, очистку уплотнительных элементов и контроль состояния корпуса. Рекомендуется проводить визуальный осмотр задвижки не реже одного раза в месяц, а в условиях агрессивной среды – чаще. Важно помнить, что профилактические мероприятия, даже самые простые, могут значительно увеличить срок службы оборудования и предотвратить серьезные поломки.

Особые случаи: применение в сейсмоопасных зонах

В сейсмоопасных зонах установка фланцевых задвижек требует дополнительных мер предосторожности. Необходимо использовать специальные крепежные элементы, устойчивые к вибрациям, и обеспечить надежное крепление корпуса задвижки к зданию. Мы реализовали несколько проектов в зонах повышенной сейсмической активности, и в каждом случае придерживались строгих требований безопасности. Особое внимание уделялось правильному выбору материалов и конструктивных решений, способных выдержать нагрузки, возникающие при землетрясениях. Это комплексный подход, требующий учета множества факторов, но он позволяет обеспечить надежную и безопасную работу оборудования в самых сложных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

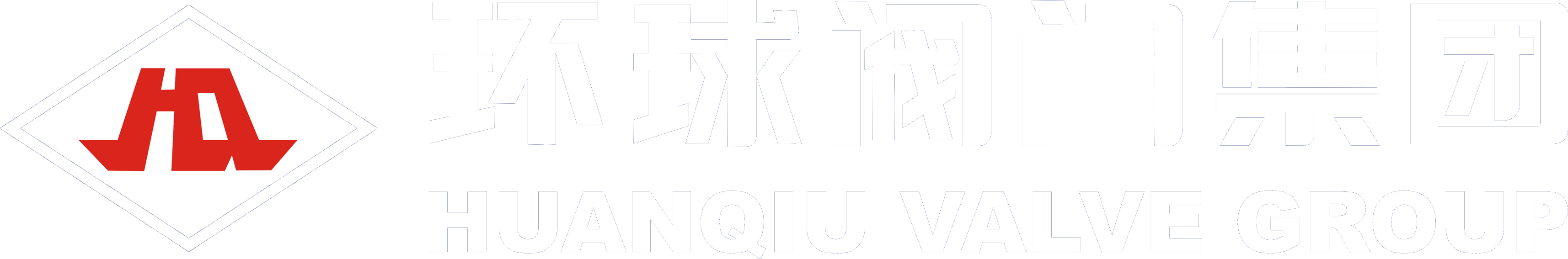

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Футерованные шаровые краны

Футерованные шаровые краны -

Футерованные дисковые затворы

Футерованные дисковые затворы -

Регулятор минимального расхода при высоком перепаде давления

Регулятор минимального расхода при высоком перепаде давления -

Клапаны систем высокого давления

Клапаны систем высокого давления -

Огнепреградители

Огнепреградители -

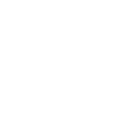

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Запорные клапаны

Запорные клапаны -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями -

Шаровые краны с плавающим шаром

Шаровые краны с плавающим шаром -

Задвижки

Задвижки

Связанный поиск

Связанный поиск- Затвор с электроприводом

- Дешево футерованный задвижной клапан

- 6 задвижка поставщик

- Китайский стандартный клапан заводы

- Задвижка клиновая 80 завод

- Футерованный обратный клапан производители

- Китай клапан регулирующий фланцевый

- Задвижка клиновая с электроприводом производитель

- Китай дисковый затвор фланцевый

- Китай задвижка клиновая фланцевая pn16