Задвижка под производитель

Запорная арматура, особенно задвижки под производитель, зачастую вызывает больше вопросов, чем ответов. Многие начинают с поиска готового решения, не задумываясь о специфике применения и возможных нюансах. В итоге, часто приходится переделывать, искать компромиссы и, в худшем случае, сталкиваться с серьезными проблемами в работе оборудования. Эта статья – попытка поделиться опытом и взглядом на этот вопрос, основанным на практических задачах, которые приходилось решать в своей работе. Не претендую на абсолютную истину, лишь на обсуждение.

Что такое 'задвижка под производитель' и зачем она нужна?

Давайте сразу разберемся, что мы подразумеваем под термином задвижка под производитель. Это, по сути, запорный элемент, изготовленный по чертежам и требованиям конкретного заказчика, с учетом особенностей технологического процесса и эксплуатационных условий. Это не стандартная задвижка, продающаяся в каталоге, а индивидуальное решение. Почему это нужно? Просто стандартная арматура может не соответствовать критическим параметрам, например, требованиям по материалам, герметичности, давлению или температуре. Неправильный выбор или несовместимость могут привести к аварийным ситуациям, снижению производительности и увеличению затрат на обслуживание.

Часто заказчики обращаются к нам, в HUANQIU VALVE GROUP CO.,LTD., с запросом на изготовление задвижек под производитель для оборудования, которое требует специфических характеристик. Это может быть оборудование, работающее в агрессивных средах, при экстремальных температурах или давлениях, либо требующее высокой надежности и долговечности. Наши клиенты – это предприятия нефтегазовой отрасли, химической промышленности, энергетики и машиностроения. Мы предлагаем полный цикл услуг, от проектирования и изготовления до поставки и монтажа.

Иногда возникает заблуждение, что изготовление задвижек под производитель – это исключительно для нестандартных применений. Но это не так. Даже в относительно простых случаях, индивидуальный подход может обеспечить существенные преимущества – более точное соответствие требованиям, оптимизацию конструкции и снижение вероятности возникновения проблем в будущем. Например, в водоснабжении или системах отопления. Здесь, казалось бы, все просто, но даже здесь можно столкнуться с проблемами совместимости материалов или температурных режимов.

Основные этапы работы над изделием под заказ

Процесс разработки и изготовления задвижки под производитель – это комплексный и многоэтапный процесс, требующий тесного сотрудничества между заказчиком и производителем. Он начинается с детального изучения технического задания, анализа требований и условий эксплуатации. Важно понимать все нюансы технологического процесса, чтобы правильно спроектировать арматуру.

Следующий этап – это разработка конструкторской документации. Используются современные системы автоматизированного проектирования (САПР), что позволяет создавать точные и детализированные чертежи. На этом этапе происходит выбор материалов, расчет нагрузок и проверка прочности конструкции. Мы обычно используем такие материалы, как углеродистая сталь, нержавеющая сталь различных марок, инконель, титан и специальные сплавы. Выбор материала напрямую зависит от агрессивности среды и эксплуатационных требований.

После утверждения конструкторской документации начинается процесс изготовления. Мы используем современное оборудование, включая токарные, фрезерные, шлифовальные и лазерные станки. Строгий контроль качества осуществляется на всех этапах производства. Включая контроль размеров, геометрии, качества сварных швов, механических свойств материалов и герметичности.

Проблемы и трудности на пути к идеальному решению

Конечно, процесс создания задвижки под производитель не всегда проходит гладко. На пути могут возникнуть различные проблемы и трудности. Например, сложность в выборе оптимальных материалов, особенно при работе с агрессивными средами. Также может возникнуть проблема с обеспечением герметичности, особенно при высоких давлениях и температурах. Недостаток опыта у проектировщиков или производственников также может привести к ошибкам и задержкам.

Я помню один случай, когда мы изготавливали задвижку под производитель для установки в химическом реакторе. Заказчик указал требования к материалу, но не учел воздействие агрессивных реагентов. В результате, после нескольких месяцев эксплуатации, задвижка начала корродировать, что привело к аварийной ситуации. Позже выяснилось, что необходимо было использовать более устойчивый к коррозии материал, например, нержавеющую сталь специальной марки.

Еще одна распространенная проблема – это сложность в обеспечении правильной геометрии деталей. Особенно это актуально для задвижек под производитель, изготавливаемых из высокопрочных материалов. Недостаточная точность обработки может привести к нарушению герметичности и увеличению риска возникновения утечек. Поэтому крайне важно использовать современное оборудование и проводить строгий контроль качества на всех этапах производства.

Альтернативные подходы и современные тенденции

В последнее время наблюдается тенденция к использованию цифровых технологий в проектировании и производстве задвижек под производитель. Например, используется 3D-печать для изготовления прототипов и сложных деталей. Также применяется компьютерное моделирование для оптимизации конструкции и прогнозирования режимов работы.

Еще одно направление – это использование материалов нового поколения, таких как керамические композиты и углеродные нанотрубки. Эти материалы обладают высокой прочностью, термостойкостью и устойчивостью к коррозии. Однако их применение пока ограничено высокой стоимостью.

Не стоит забывать и о важности энергоэффективности. В настоящее время разрабатываются задвижки под производитель с возможностью автоматического управления и оптимизации режимов работы. Это позволяет снизить потребление энергии и повысить эффективность технологического процесса.

Заключение: опыт, который стоит учитывать

В заключение хочется сказать, что выбор и применение задвижек под производитель – это ответственная задача, требующая профессионального подхода и глубокого понимания технологического процесса. Не стоит экономить на качестве и полагаться на случайность. Важно учитывать все нюансы и особенности эксплуатации, чтобы обеспечить надежную и долговечную работу оборудования.

Мы, в HUANQIU VALVE GROUP CO.,LTD., готовы предложить вам свои услуги по проектированию, изготовлению и поставке задвижек под производитель, соответствующих вашим требованиям и условиям эксплуатации. Наш опыт и профессионализм позволят вам избежать многих проблем и обеспечить бесперебойную работу вашего оборудования.

Помните, инвестиции в качественную запорную арматуру – это инвестиции в надежность и безопасность вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

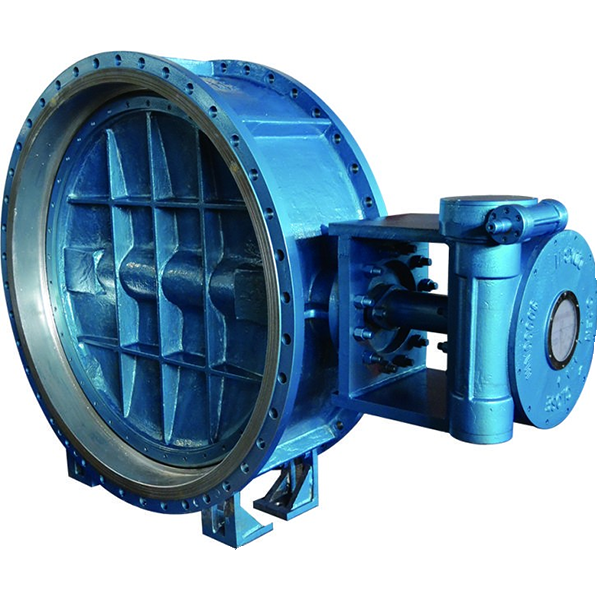

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Кованые стальные клапаны

Кованые стальные клапаны -

Конденсатоотводчики

Конденсатоотводчики -

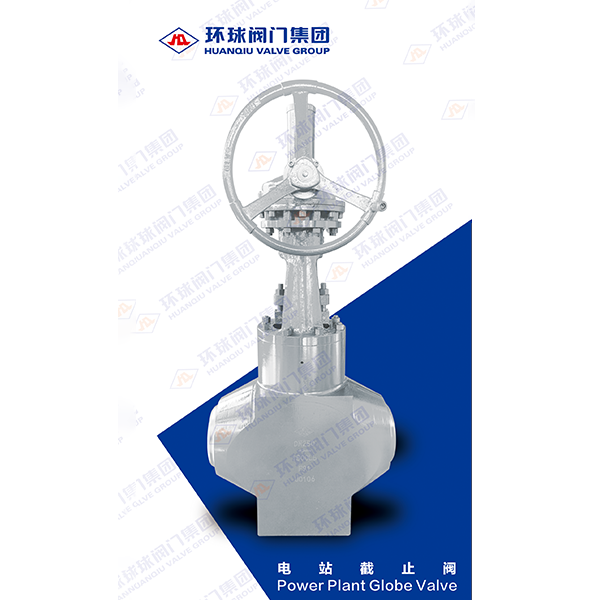

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

Высокотемпературные запорные клапаны из никелевых сплавов

Высокотемпературные запорные клапаны из никелевых сплавов -

Задвижки для электростанций

Задвижки для электростанций -

Футерованные шаровые краны

Футерованные шаровые краны -

Обратные клапаны отбора пара

Обратные клапаны отбора пара -

Плоские задвижки

Плоские задвижки -

Шаровые краны для дренажа электростанций

Шаровые краны для дренажа электростанций

Связанный поиск

Связанный поиск- Регулирующий клапан поставщики

- Задвижка 10 производители

- Задвижки 2

- Орбитальный шаровой кран поставщик

- Шаровой обратный клапан поставщики

- Задвижка ру16 завод

- Затвор межфланцевый производители

- Задвижка клиновая pn16 поставщики

- Затвор дисковый производители

- Шаровой кран с металлическим уплотнением производитель