Затвор дисковый межфланцевый завод

Всегда удивляюсь, как мало внимания уделяется именно межфланцевым затворам, особенно производимым на специализированных заводах. Многие считают их устаревшими, неэффективными, предпочитая более современные решения. Но это, на мой взгляд, упрощение. В определенных условиях – где требуется надежность, ремонтопригодность и, конечно, экономическая целесообразность – межфланцевый затвор остается оптимальным выбором. В этой статье я постараюсь поделиться своим опытом работы с этими устройствами, расскажу о тонкостях проектирования, монтажа и эксплуатации, поделюсь некоторыми 'историями успеха' и, возможно, даже ошибками, которые стоит избегать.

Что такое межфланцевый затвор и почему он важен?

Для начала – краткое напоминание. Межфланцевый затвор – это запорный узел, состоящий из двух фланцев, соединенных между собой и вращающегося диска, который перекрывает поток среды. Ключевая особенность – возможность демонтажа и замены диска без необходимости разборки всего запорного устройства. Это значительно упрощает обслуживание и ремонт, что особенно актуально для систем с высокими требованиями к безотказной работе.

Почему он важен? Во-первых, надежность. Простая конструкция, отсутствие сложных механизмов снижают вероятность поломок. Во-вторых, ремонтопригодность. При износе диска его легко заменить. В-третьих, экономичность. Стоимость производства и эксплуатации часто ниже, чем у других типов затворов, особенно при длительном сроке службы. И, конечно, для многих применений, где важна герметичность и возможность быстрого закрытия, межфланцевый затвор – это проверенное временем решение.

Проектирование и выбор материалов – краеугольный камень успеха

Нельзя недооценивать важность правильного проектирования. Выбор материалов – это вообще вопрос критической значимости. Неправильно подобранный материал может привести к коррозии, износу и, как следствие, к отказу всего запорного узла. Например, при работе с агрессивными средами (кислоты, щелочи) необходимо использовать специальные сплавы, устойчивые к воздействию этих веществ. Вспоминаю один случай, когда мы установили межфланцевый затвор из некачественной нержавеющей стали в систему транспортировки хлора. Через полгода он полностью проржавел, и пришлось его заменить.

Нужно учитывать не только химическую стойкость, но и механические свойства материалов. Нагрузки, температура, вибрация – все это влияет на долговечность затвора. Мы часто используем полимерные материалы для уплотнений, так как они обеспечивают хорошую герметичность и устойчивы к высоким температурам. Но при высоких давлениях они могут быстро деформироваться. Поэтому нужно тщательно подходить к выбору материала для каждого компонента.

Опыт монтажа и обслуживания: распространенные ошибки

Монтаж межфланцевых затворов – процесс, требующий точности и аккуратности. Неправильное выравнивание фланцев может привести к неравномерной нагрузке на диск и его преждевременному износу. Кроме того, важно правильно подобрать уплотнительные материалы и обеспечить их надежное прилегание.

При обслуживании следует регулярно проверять состояние диска, уплотнений и фланцев. При появлении признаков износа или повреждения необходимо своевременно заменить изношенные детали. Особенно важно проводить периодическую регулировку зазора между диском и седлом, чтобы обеспечить герметичность. Однажды мы столкнулись с проблемой, когда затвор перестал закрываться герметично. Оказалось, что износ диска был настолько сильным, что он больше не обеспечивал надежное прилегание к седлу. Пришлось заменить диск.

Проблемы с уплотнениями – частый гость

Уплотнение – это критически важная часть любого запорного устройства, и межфланцевый затвор не исключение. Деформация фланцев, загрязнение уплотнений, неправильный монтаж – все это может привести к утечкам. Часто используют различные виды уплотнительных прокладок: фланцевые, шайбовые, с кольцами и т.д. Выбор зависит от давления, температуры и агрессивности среды.

При монтаже важно обеспечить равномерное прилегание фланцев и правильное расположение уплотнительных прокладок. Также необходимо регулярно проверять состояние уплотнений и при необходимости заменять их. Мы используем специальные герметики, которые помогают обеспечить дополнительную герметичность. Но даже с герметиком, правильный монтаж и своевременная замена уплотнений – залог долгой и надежной работы.

Современные тенденции и перспективы развития

Несмотря на свою относительную простоту, межфланцевые затворы продолжают совершенствоваться. Появляются новые материалы, улучшаются технологии производства, разрабатываются новые конструкции. Например, в последнее время наблюдается тенденция к использованию композитных материалов для изготовления дисков и фланцев. Это позволяет снизить вес устройства и повысить его коррозионную стойкость.

Также разрабатываются новые конструкции, которые позволяют упростить монтаж и обслуживание затворов. Например, используются фланцы с отводом для удобства подключения трубопроводов. В целом, развитие технологий производства и использования новых материалов позволяет повысить надежность, долговечность и экономичность межфланцевых затворов. HUANQIU VALVE GROUP CO.,LTD., например, активно внедряет новые технологии в свою продукцию. Их завод оснащен современным оборудованием, что позволяет им производить высококачественные запорные устройства.

Заключение: надежное решение для сложных задач

В заключение хочу сказать, что межфланцевый затвор – это надежное и экономичное решение для многих задач, особенно в тех случаях, когда требуется высокая ремонтопригодность и возможность быстрой замены изношенных деталей. Не стоит недооценивать этот тип запорного узла. При правильном проектировании, монтаже и эксплуатации он может прослужить долгие годы.

Конечно, существуют и более современные решения, но они не всегда оправдывают свою стоимость, особенно если речь идет о системах, где важна надежность и долговечность. Личный опыт показывает, что межфланцевые затворы – это проверенное временем решение, которое остается актуальным и по сей день.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

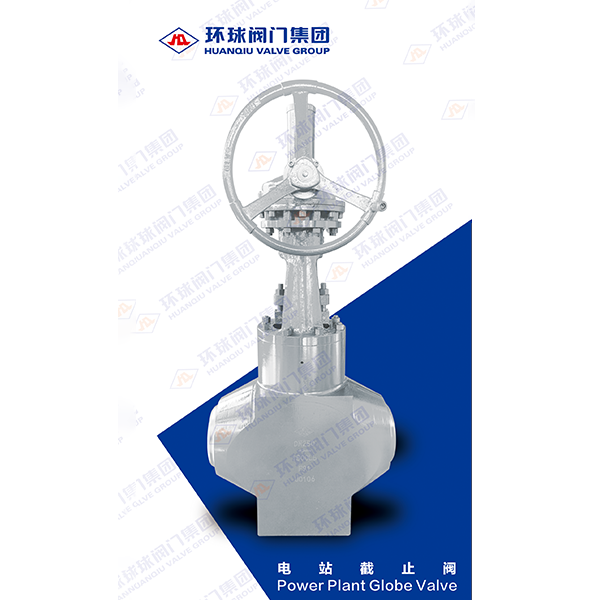

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Обратные клапаны отбора пара

Обратные клапаны отбора пара -

Футерованные дисковые затворы

Футерованные дисковые затворы -

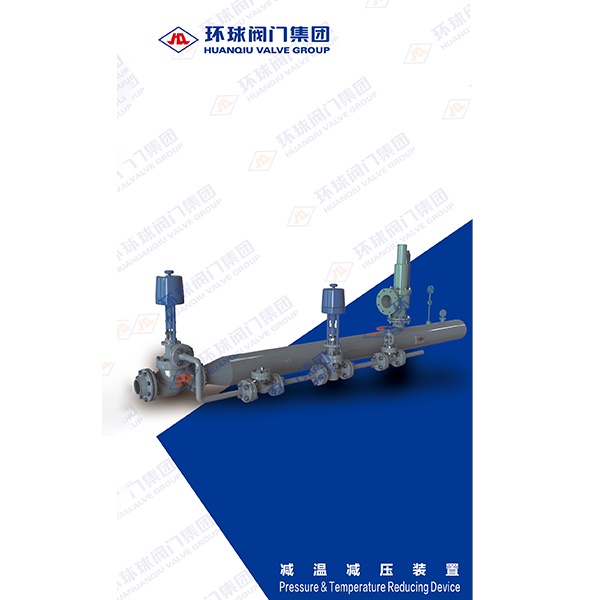

Установки снижения температуры и давления

Установки снижения температуры и давления -

Кованые стальные клапаны

Кованые стальные клапаны -

Регулятор минимального расхода при высоком перепаде давления

Регулятор минимального расхода при высоком перепаде давления -

Шаровые краны с плавающим шаром

Шаровые краны с плавающим шаром -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Дыхательные клапаны

Дыхательные клапаны -

Конденсатоотводчики

Конденсатоотводчики -

Обратные клапаны для электростанций

Обратные клапаны для электростанций -

Полностью сварной шаровой кран

Полностью сварной шаровой кран

Связанный поиск

Связанный поиск- Клапан запорно регулирующий производитель

- Задвижка клиновая pn16 производитель

- Тип задвижки клиновая

- Двухходовой регулирующий клапан цена

- Затвор ру16 производители

- Задвижка 1 производитель

- Оптом футерованный запорный клапан

- Затвор поворотный дисковый ду поставщики

- Шаровой кран с мягким уплотнением производитель

- Задвижка клиновая купить заводы