Затвор дисковый межфланцевый заводы

Межфланцевые затворы... Сразу возникает картинка промышленных предприятий, трубопроводов, и да, это правда. Но если копнуть глубже, то понимаешь, что эти компоненты – не просто 'черный ящик', а целая область инженерной мысли с кучей нюансов, которые не всегда освещаются в нормативной документации. Часто люди смотрят на них как на простой элемент для перекрытия потока, а на самом деле, это сложный механизм, требующий точной разработки и производства.

Обзор: Больше, чем просто перекрытие

Вопрос про межфланцевые затворы на заводах – это не только о том, где их делают. Это о том, *как* их делают. Производство этих затворов – это комплексная задача, включающая в себя проектирование, выбор материалов, литье, обработку, сборку и, конечно, контроль качества. И тут начинается самое интересное: не всегда получается найти идеальное сочетание этих факторов. Зачастую, стремление к снижению себестоимости приводит к компромиссам, которые в итоге сказываются на надежности и долговечности.

Проблемы с материалами и их влияние на срок службы

Начнем с материалов. Выбор металла – ключевой момент. Для агрессивных сред, высокой температуры и давления используются специальные стали. Но и тут не все так просто. Некачественный металл, несоблюдение технологии термообработки, ошибки при резке и обработке – все это может привести к снижению прочности и коррозионной стойкости. Мы однажды сталкивались с ситуацией, когда затвор, изготовленный из 'стали' не соответствующей ГОСТу, начал разрушаться уже через несколько месяцев эксплуатации в условиях повышенной влажности. Это, конечно, обошлось серьезными затратами на ремонт и простою оборудования.

Особенности литья и механической обработки

Литье корпуса затвора – это отдельная головная боль. Даже небольшие дефекты литья (пузыри, трещины, неоднородность структуры) могут стать источником проблем в дальнейшем. Особенно это критично для деталей, подвергающихся высоким нагрузкам. А вот механическая обработка – это тоже важный этап. Точность обработки влияет на герметичность соединения и на долговечность рабочих поверхностей. В нашей практике была случай, когда несоблюдение допусков при обработке седла затвора привело к постоянным утечкам и необходимости его замены.

Важность контроля качества на всех этапах производства

Контроль качества – это не просто формальность, это залог надежности межфланцевого затвора. Необходимо проводить контроль на всех этапах производства: от входного контроля материалов до финальной проверки готового изделия. Это включает в себя контроль химического состава металла, контроль размеров, контроль качества сварных швов (если они есть), контроль герметичности и функциональности. Современные методы контроля (ультразвуковая дефектоскопия, рентгенография, контроль тепловой обработки) позволяют выявлять дефекты, которые не видны невооруженным глазом.

Детали, о которых часто забывают

Часто недооценивают важность фланцевых соединений. Они должны быть изготовлены в соответствии с применимыми стандартами и иметь правильную геометрию. Неправильно изготовленный фланец может стать узким местом в системе, приводя к утечкам и снижению эффективности работы затвора. Кроме того, необходимо учитывать материал фланца и его совместимость с материалом корпуса затвора. Несовместимость материалов может привести к образованию гальванической пары и ускоренной коррозии.

Проблемы с уплотнениями

Уплотнения – это еще один важный элемент межфланцевого затвора, от качества которых напрямую зависит его герметичность. Неправильный выбор уплотнения, неправильная установка уплотнения, износ уплотнения – все это может привести к утечкам. Необходимо использовать уплотнения, рекомендованные производителем затвора, и следовать инструкциям по их установке. Также важно учитывать рабочую температуру и давление при выборе уплотнения.

Практические примеры и альтернативные подходы

В последнее время все большую популярность приобретают межфланцевые затворы с использованием современных материалов и технологий. Например, затворы с термостойкими уплотнениями, затворы с улучшенной коррозионной стойкостью, затворы с автоматизированной системой управления. Использование таких затворов позволяет повысить надежность и долговечность оборудования, снизить эксплуатационные расходы. Мы сотрудничаем с несколькими заводами, специализирующимися на производстве таких затворов, и можем гарантировать их высокое качество и соответствие требованиям современных стандартов.

Альтернативные конструкции и их особенности

Помимо традиционных межфланцевых затворов, существуют и другие конструкции, например, затворы с резьбовым соединением или затворы с болтовым соединением. Каждый тип затвора имеет свои преимущества и недостатки, и выбор подходящего типа зависит от конкретных условий эксплуатации. Например, затворы с резьбовым соединением более просты в установке и обслуживании, но менее надежны, чем межфланцевые затворы.

Выводы и перспективы

Производство качественных межфланцевых затворов – это сложный и ответственный процесс, требующий использования современных технологий, качественных материалов и квалифицированного персонала. Нельзя экономить на качестве, потому что это может привести к серьезным последствиям. Будущее затворов, скорее всего, связано с использованием новых материалов, автоматизацией производства и внедрением интеллектуальных систем управления. Мы видим большой потенциал в развитии этой области и готовы участвовать в его реализации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задвижки

Задвижки -

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями -

Клеточные регулирующие клапаны для химической промышленности

Клеточные регулирующие клапаны для химической промышленности -

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Конденсатоотводчики

Конденсатоотводчики -

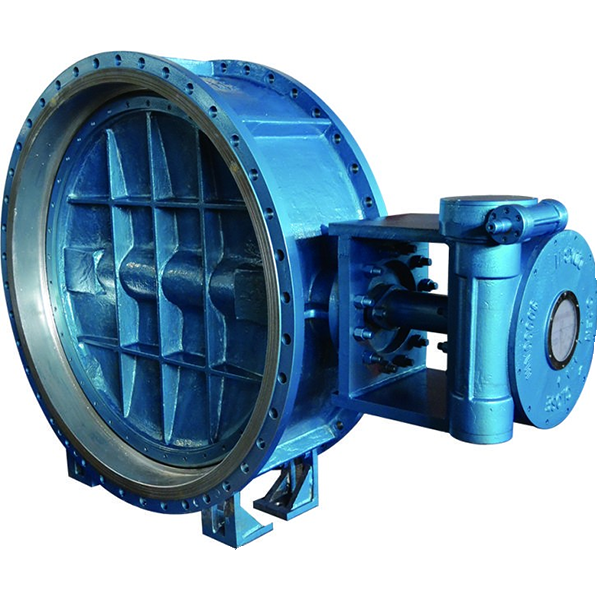

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Запорные клапаны с повышенной стойкостью к эрозии

Запорные клапаны с повышенной стойкостью к эрозии -

Обратные клапаны отбора пара

Обратные клапаны отбора пара -

Шаровые краны для дренажа электростанций

Шаровые краны для дренажа электростанций -

Кованые стальные клапаны

Кованые стальные клапаны -

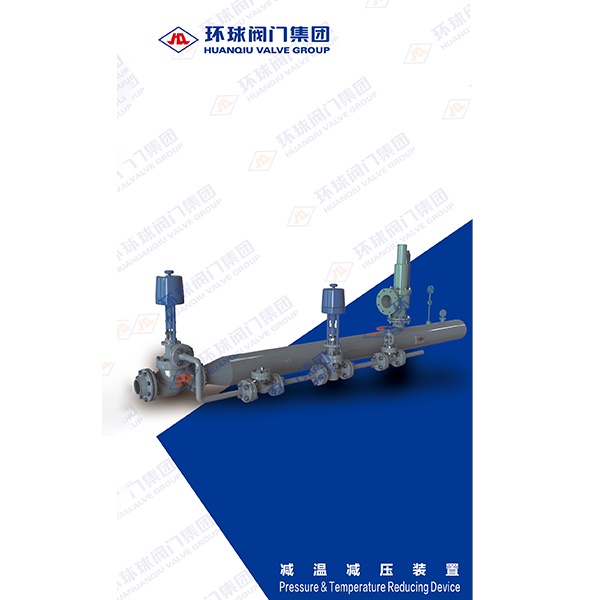

Установки снижения температуры и давления

Установки снижения температуры и давления -

Задвижки для электростанций

Задвижки для электростанций

Связанный поиск

Связанный поиск- Китай задвижка 50

- Дешево 6 задвижка

- Затвор поворотный ду цена

- Задвижка клиновая фланцевая 100 производители

- Футерованная заслонка завод

- Центрально-осевой дисковый затвор

- Задвижка ду 100 поставщик

- Футерованная заслонка поставщик

- Клапан регулирующий с электроприводом заводы

- Клапан регулирующий фланцевый производитель