Китай центрально-осевой дисковый затвор

Центрально-осевой дисковый затвор – это конструкция, которая вызывает много споров. Часто в теории он выглядит элегантно и просто, но на практике возникают серьезные вопросы с герметичностью и надежностью, особенно в агрессивных средах. Обсуждения на форумах и в отраслевых сообществах часто сводятся к аргументам о 'достаточной точности изготовления' и 'правильном подборе материалов'. В этой статье я постараюсь поделиться своим опытом, основанным на работе с этой технологией и наблюдениях за ее применением в различных отраслях, и выявить основные проблемные моменты и потенциальные решения.

Основные принципы работы и конструкция

В целом, принцип работы центрально-осевого дискового затвора довольно прост: вращение диска создает перекрытие между диском и седлом, обеспечивая герметизацию. Считается, что отсутствие осевого перемещения диска, как в других типах затворов, обеспечивает более стабильную и предсказуемую работу. Однако, это лишь теоретическое упрощение. На реальном объекте множество факторов влияют на герметичность и долговечность.

Конструкция обычно включает в себя диск, седло, уплотнительные кольца (часто из PTFE или других фторполимеров), и приводной механизм. Материалы изготовления диска и седла варьируются в зависимости от рабочей среды – от нержавеющей стали до жаропрочных сплавов и специальных керамических композитов. Выбор материала, как правило, – ключевой момент, определяющий срок службы и надежность всего устройства. Мы в HUANQIU VALVE GROUP CO.,LTD. постоянно работаем над оптимизацией материалов для наших дисковых затворов, чтобы повысить их устойчивость к различным агрессивным средам.

Но даже при использовании самых современных материалов, сложность изготовления и необходимость точной настройки приводного механизма значительно усложняют задачу обеспечения надежной герметизации. Особенно это касается больших диаметров и высоких давлений.

Проблемы с герметичностью и надежностью

Основная проблема центрально-осевых дисковых затворов – это сложность обеспечения абсолютной герметичности при длительной эксплуатации. Несовершенство поверхности диска и седла, даже при очень высокой точности изготовления, может приводить к образованию микротрещин и трещин из-за усталости материала, что в конечном итоге приводит к утечкам. Мы неоднократно сталкивались с этой проблемой при установке дисковых затворов в химических производствах.

Еще одна проблема – это влияние вибрации и гидродинамического давления. При интенсивном потоке жидкости или газа, вибрации могут приводить к деформации диска и седла, нарушая герметичность. Кроме того, гидродинамическое давление может создавать дополнительную нагрузку на уплотнительные кольца, приводя к их износу и выходу из строя. В некоторых случаях, для решения этой проблемы, используют специальные демпферные механизмы или усиленные уплотнения.

Не стоит забывать и о проблемах с уплотнительными кольцами. Они подвержены износу, деформации и загрязнению. Неправильный выбор материала уплотнительного кольца, а также несоблюдение правил монтажа и эксплуатации, могут значительно сократить срок службы затвора. Мы рекомендуем тщательно выбирать уплотнительные материалы, учитывая химический состав рабочей среды и температуру.

Практический опыт и реальные примеры

У нас в компании HUANQIU VALVE GROUP CO.,LTD. есть большой опыт работы с центрально-осевыми дисковыми затворами в различных отраслях – от нефтехимической промышленности до водоснабжения и водоотведения. Мы производим затворы различных диаметров и с различными материалами изготовления, адаптируя их к конкретным требованиям заказчика.

Например, один из наших клиентов – завод по производству удобрений – столкнулся с проблемой утечек в дисковом затворе, используемом для перекачки агрессивной среды. После проведенного анализа, мы выяснили, что причина утечек заключалась в несовместимости материала уплотнительных колец с химическим составом рабочей среды. Заменив уплотнительные кольца на фторполимерные, мы смогли полностью устранить утечки и значительно увеличить срок службы затвора. Это пример того, как внимательное отношение к деталям и правильный выбор материалов могут решить многие проблемы.

Были и неудачные опыты. В одном из проектов, мы установили дисковый затвор в системе с высокой степенью загрязнения. Несмотря на использование специальных уплотнительных материалов, затвор быстро вышел из строя из-за засорения уплотнений и повреждения диска абразивными частицами. Этот опыт научил нас тщательно оценивать условия эксплуатации и учитывать возможные загрязнения при проектировании и монтаже дисковых затворов.

Перспективы развития и инновации

Несмотря на все трудности, центрально-осевые дисковые затворы продолжают совершенствоваться. В настоящее время ведутся активные разработки в области новых материалов, конструкций и систем управления. Например, разрабатываются затворы с улучшенной геометрией диска и седла, а также с использованием активных уплотнений (например, с применением электромагнитов или пневматических систем). Также активно исследуются новые технологии обработки поверхностей для повышения точности изготовления и снижения риска возникновения микротрещин.

Мы в HUANQIU VALVE GROUP CO.,LTD. активно участвуем в этих разработках и стремимся внедрять самые современные технологии в производство наших дисковых затворов. Нам важно предлагать нашим клиентам надежные и долговечные решения, отвечающие самым высоким требованиям безопасности и эффективности. Считаем, что дальнейшее развитие центрально-осевых дисковых затворов будет связано с повышением точности изготовления, улучшением уплотнительных технологий и использованием новых материалов.

Повышение точности обработки и контроль качества

Одно из ключевых направлений развития – это повышение точности обработки деталей дискового затвора. Использование современных методов обработки, таких как электроэрозионная обработка и ультразвуковая обработка, позволяет достигать высокой точности и гладкости поверхности.

Важную роль играет контроль качества на всех этапах производства. Мы используем современное оборудование для контроля размеров, формы и шероховатости поверхности деталей, а также проводим испытания на герметичность и усталость материала.

Для повышения надежности дисковых затворов разрабатываются системы автоматического контроля и управления, которые позволяют отслеживать состояние затвора в режиме реального времени и своевременно выявлять возможные неисправности.

Использование новых материалов

Исследования в области новых материалов направлены на повышение устойчивости дисковых затворов к коррозии, износу и высоким температурам. Наряду с традиционными материалами, такими как нержавеющая сталь, используются жаропрочные сплавы, керамические композиты и полимерные материалы.

Особое внимание уделяется разработке уплотнительных материалов, которые обеспечивают надежную герметизацию в агрессивных средах. В качестве уплотнительных материалов используются фторполимеры, эластомеры и керамика.

Использование новых материалов позволяет увеличить срок службы дисковых затворов и снизить затраты на обслуживание и ремонт.

Системы активного уплотнения

В некоторых случаях традиционные уплотнительные системы не обеспечивают достаточной герметичности. В этих случаях используются системы активного уплотнения, которые обеспечивают дополнительное прижатие диска к седлу.

Существует несколько типов систем активного уплотнения: электромагнитные, пневматические и гидравлические. Выбор системы зависит от требований к герметичности и условий эксплуатации.

Системы активного уплотнения позволяют значительно повысить надежность дисковых затворов и снизить риск утечек.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Установки снижения температуры и давления

Установки снижения температуры и давления -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

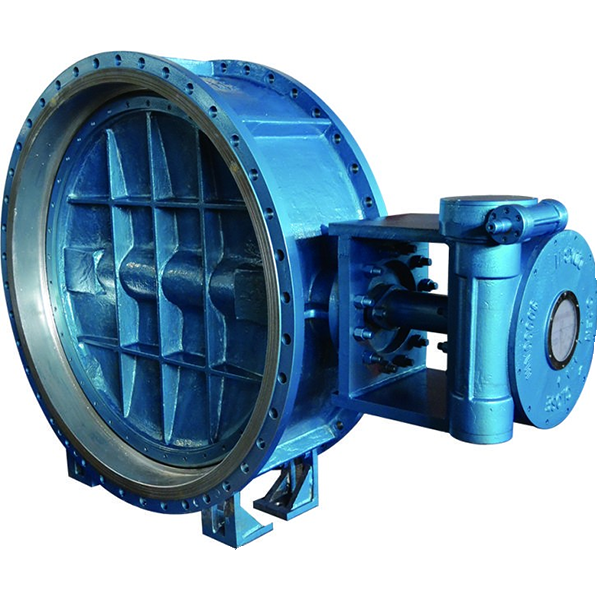

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Шаровые краны с фиксированным шаром

Шаровые краны с фиксированным шаром -

Задвижки для электростанций

Задвижки для электростанций -

Клапаны систем высокого давления

Клапаны систем высокого давления -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Шаровые краны с плавающим шаром

Шаровые краны с плавающим шаром -

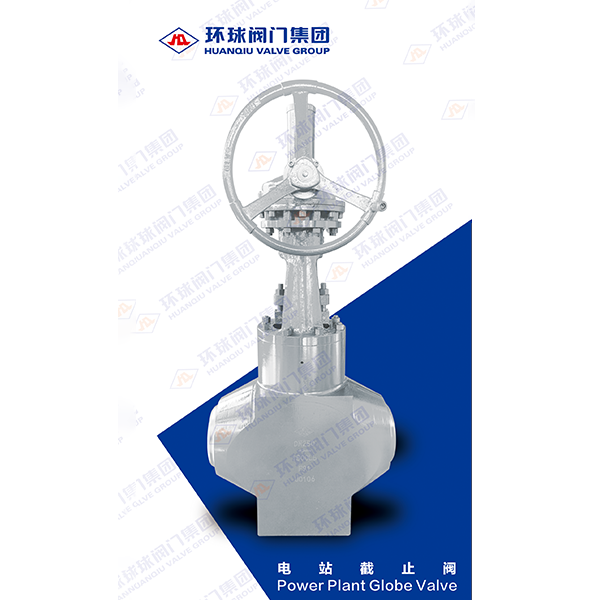

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Огнепреградители

Огнепреградители -

Задвижки

Задвижки -

Обратные клапаны для электростанций

Обратные клапаны для электростанций

Связанный поиск

Связанный поиск- Поршневой запорный клапан поставщик

- Опорный шаровой кран производители

- 16 задвижка заводы

- Оптом плавающий шаровой кран

- Задвижка клиновая 150 производители

- Китай регулирующий клапан с контролем расхода

- Задвижка обрезиненная заводы

- Задвижка клиновая 200 цена

- Задвижка клиновая с выдвижным шпинделем цена

- Задвижка клиновая с выдвижным поставщики