Обратная задвижка завод

Обратная задвижка – штука, с которой часто сталкиваешься, но понимание ее нюансов, особенно на уровне производства, не всегда четкое. Многие считают, что это просто перевернутая задвижка, и все тут понятно. Но на деле все гораздо интереснее. Сегодня расскажу о том, что видел и как решал проблемы, связанные с этой конструкцией. Постараюсь не углубляться в сложные теории, а поделиться практическим опытом – чем может не устроить заводское производство, какие проблемы чаще всего возникают, и как это влияет на конечный продукт.

Обзор: Зачем нужна обратная задвижка и какие проблемы возникает при производстве?

Вкратце, обратная задвижка используется там, где требуется плавное регулирование расхода, а также для предотвращения обратного потока. Особенно часто ее применяют в системах с высокими требованиями к надежности и долговечности, например, в нефтегазовой отрасли и химической промышленности. В отличие от прямоточной задвижки, она обладает более сложной конструкцией, что сразу накладывает определенные требования к производственному процессу. Проблемы, которые часто возникают на заводе, связаны с точной обработкой деталей, контролем качества сварных швов, и, конечно, с соблюдением технологических режимов.

Основные этапы производства и их особенности

Производство обратной задвижки включает в себя несколько ключевых этапов: изготовление корпуса, седла, диска, штока и других элементов. Каждый этап требует определенного оборудования и квалификации персонала. Например, изготовление корпуса часто осуществляется методом штамповки или литья, а последующая обработка производится на токарных и фрезерных станках с ЧПУ. Особое внимание уделяется обработке седла – от его формы и качества поверхности напрямую зависит герметичность задвижки. А вот обработка диска требует высокой точности и соблюдения технологии термообработки для обеспечения износостойкости.

Вот одна ситуация, с которой я столкнулся на одном из заводов. Они пытались сократить время обработки корпуса, перейдя на более дешевую технологию штамповки. В итоге, качество поверхности сильно пострадало, что привело к повышенному износу седла и, как следствие, к утечкам. Пришлось возвращаться к более дорогостоящей, но более качественной технологии, что, конечно, повлияло на себестоимость изделия.

Сварные швы: критически важный момент

Сварка – одна из самых ответственных операций при производстве обратной задвижки. Качество сварных швов напрямую влияет на прочность и герметичность всей конструкции. Здесь важно правильно подобрать сварочный материал, соблюдать технологию сварки и проводить тщательный контроль качества. Недостатки сварных швов (поры, трещины, дефекты) могут привести к серьезным авариям и поломкам оборудования.

Помню один случай, когда на заводе допустили дефект сварного шва на корпусе задвижки. После монтажа в трубопровод, через этот участок начала просачиваться жидкость. Пришлось полностью демонтировать задвижку и переваривать проблемный участок. Траты на ремонт и переделку были значительными, и это – классический пример того, как небрежность на этапе производства может обернуться серьезными проблемами.

Контроль качества: обязательный процесс

Контроль качества на всех этапах производства – это не просто формальность, а необходимость. Он включает в себя визуальный осмотр, измерение размеров, проверку герметичности и, при необходимости, проведение специальных испытаний (гидростатическое испытание, испытание на прочность). Современные заводы используют различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и неразрушающий контроль.

Мы однажды работали с заводом, который экономил на контроле качества. В результате, в партию задвижек попали изделия с дефектами, которые были обнаружены только после монтажа на объекте. Это привело к простою оборудования и значительным финансовым потерям. Поэтому, несмотря на затраты, контроль качества должен быть неотъемлемой частью производственного процесса.

Проблемы с материалами и их влияние на долговечность

Выбор материала для изготовления обратной задвижки – это сложная задача, требующая учета множества факторов: рабочих условий, химической агрессивности среды, температуры и давления. Наиболее часто используются углеродистая сталь, нержавеющая сталь, а также специальные сплавы. Важно, чтобы материал обладал достаточной прочностью, коррозионной стойкостью и износостойкостью.

Неправильный выбор материала может привести к быстрому износу задвижки и ее поломке. Например, использование углеродистой стали в агрессивной среде может привести к коррозии, а использование сплава с недостаточной прочностью – к разрушению под нагрузкой. Наше предприятие применяет строгий контроль качества материалов, чтобы исключить возможность использования некачественных или неподходящих материалов. Например, все материалы проходят испытания на соответствие требованиям ГОСТ и ТУ.

Обработка сложных деталей из специальных сплавов

Производство обратной задвижки часто требует обработки сложных деталей из специальных сплавов. Эти сплавы обладают уникальными свойствами, но требуют использования специального оборудования и технологий обработки. Например, для обработки твердых сплавов используются электроэрозионные методы или ультразвуковая обработка.

Этот этап – один из самых сложных и трудоемких. Ошибки при обработке деталей из специальных сплавов могут привести к снижению прочности и долговечности задвижки. Поэтому, здесь необходимо соблюдать максимальную точность и аккуратность. Мы сотрудничаем с предприятиями, имеющими опыт обработки сложных деталей из специальных сплавов, чтобы обеспечить высокое качество продукции.

Новые технологии и будущее производства

Современные технологии открывают новые возможности для производства обратной задвижки. Например, применение аддитивных технологий (3D-печать) позволяет создавать сложные детали с высокой точностью и минимальными отходами материала. А применение систем автоматизированного проектирования (CAD) и автоматизированного производства (CAM) позволяет оптимизировать производственный процесс и повысить эффективность.

Мы сейчас изучаем возможности применения аддитивных технологий для производства некоторых деталей обратной задвижки. Пока что это дорогостоящая технология, но в будущем она может стать более доступной и широко распространенной. В целом, развитие технологий производства обратной задвижки направлено на повышение качества, снижение стоимости и повышение надежности изделий.

Заключение: надежность и долговечность – главные требования

Производство обратной задвижки – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Недостатки на любом этапе производства могут привести к серьезным проблемам и поломкам оборудования. Поэтому, при выборе поставщика обратной задвижки необходимо обращать внимание не только на цену, но и на репутацию компании, ее опыт работы и наличие сертификатов качества. Надежность и долговечность – главные требования к этой конструкции, и только ответственное производство может их обеспечить.

Мы в HUANQIU VALVE GROUP CO.,LTD. постоянно работаем над улучшением качества нашей продукции и внедрением новых технологий. Мы стремимся быть надежным партнером для наших клиентов и предлагать им лучшие решения для их задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью сварной шаровой кран

Полностью сварной шаровой кран -

Дыхательные клапаны

Дыхательные клапаны -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

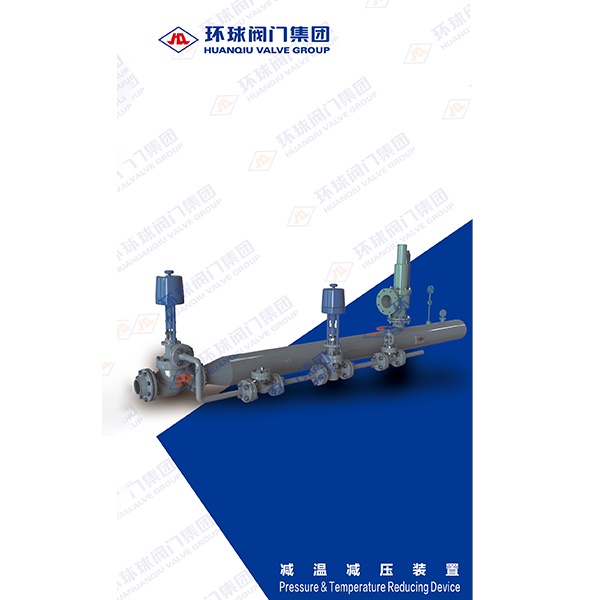

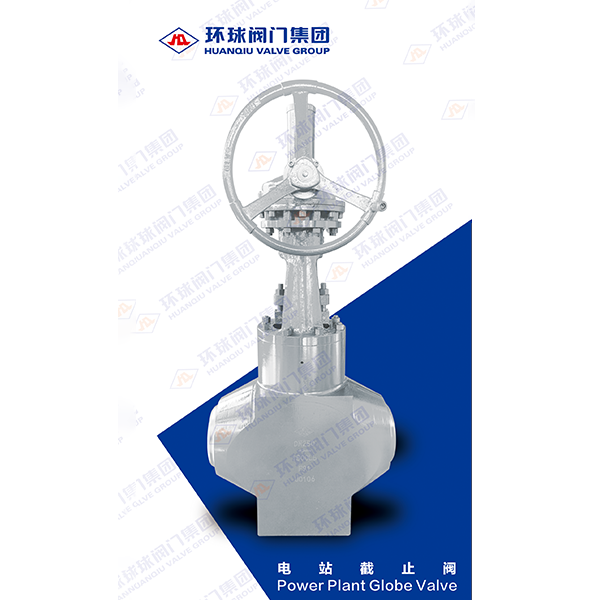

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Регулятор минимального расхода при высоком перепаде давления

Регулятор минимального расхода при высоком перепаде давления -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Конденсатоотводчики

Конденсатоотводчики -

Задвижки

Задвижки -

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Обратные клапаны для электростанций

Обратные клапаны для электростанций -

Задвижки для электростанций

Задвижки для электростанций

Связанный поиск

Связанный поиск- Клапан по российскому стандарту поставщик

- Мембранная задвижка с перегородкой производители

- Оптом высокотемпературный шаровая задвижка

- Задвижка клиновая 200 поставщики

- Задвижка ду 100 поставщики

- Задвижка клиновая с обрезиненным клином производители

- Дисковый затвор pn16

- Задвижка клиновая с ответными фланцами завод

- Шаровой кран с мягким уплотнением поставщики

- Фильтр заводы