Типы задвижек

Кажется, про **задвижки** можно написать целую книгу. Но часто, когда дело доходит до выбора, инженеры и проектировщики застревают на поверхностных характеристиках – материал корпуса, диапазон давления. Это важно, конечно, но забывается о ключевых особенностях, которые определяют надежность и долговечность всей системы. Я не уверен, что существует 'идеальная' задвижка – выбор всегда компромисс, зависящий от конкретной задачи. Хотя, пожалуй, с этим можно спорить. Например, недавно столкнулся с ситуацией, когда 'простая' задвижка оказалась неподходящей из-за неприметного, но критически важного фактора – шероховатости внутренней поверхности. Это заставило задуматься о том, насколько мы глубоко понимаем реальные потребности.

Классификация задвижек по конструкции

Первое, что приходит на ум при разговоре о **задвижках** – это их конструкция. Если упростить, то можно выделить несколько основных типов: шаровые, дисковые, барьерные, заслоновые. И каждый из них имеет свои преимущества и недостатки. Шаровые задвижки, например, проверены временем, надежны и долговечны, особенно в условиях периодического открытия/закрытия. Но их конструкция делает их менее подходящими для длительной работы в закрытом состоянии. Дисковые задвижки, напротив, позволяют практически полностью исключить утечки, но требуют более аккуратного обращения и обычно используются в менее агрессивных средах. Барьерные – это, пожалуй, самый радикальный вариант, практически исключающий утечки, но и самый дорогой. Они активно используются в химической промышленности, где даже минимальные утечки недопустимы. А заслоновые... ну, о них, наверное, каждый слышал. Они дешевы и просты в конструкции, но их долговечность часто оставляет желать лучшего, особенно при работе с абразивными средами. Стоит отметить, что современный рынок предлагает гибридные решения, сочетающие в себе характеристики разных типов.

Шаровые задвижки: плюсы и минусы

Шаровые задвижки – это, пожалуй, самый распространенный тип. Их конструкция довольно проста: шаровая заслонка вращается вокруг своей оси, перекрывая поток. Они хорошо подходят для больших диаметров и высоких давлений. Учитывая мой опыт, следует учитывать геометрию проходного сечения. Неправильная форма может приводить к турбулентности и, как следствие, к повышенному износу. Например, в одном проекте нам пришлось модифицировать конструкцию шаровой задвижки, чтобы снизить потери давления и предотвратить образование застойных зон. Это показало, что даже небольшие изменения в дизайне могут иметь существенное значение.

Однако, как я уже упоминал, шаровые задвижки не идеальны для длительной работы в закрытом состоянии. При длительном закрытии на заслонку может оседать осадок, что приводит к неправильному закрытию и утечкам. Для решения этой проблемы используют специальные конструкции с уклоном поверхности шара или с системой самоочистки. Но это, разумеется, увеличивает стоимость и сложность.

При выборе шаровой задвижки необходимо обращать внимание на материал шара и корпуса. Это должно соответствовать агрессивности среды. Например, для работы с кислотами используют специальные сплавы на основе никеля или титана. Иначе – быстрый износ и преждевременный выход из строя. Если вам требуется задвижка для высокотемпературных сред, то лучше отдать предпочтение сплавам с высокой теплостойкостью.

Дисковые задвижки: герметичность и ограничения

Дисковые задвижки – это вариант для тех, кто ценит герметичность. Здесь поток перекрывается плоской дискообразной заслонкой. Они особенно хорошо подходят для работы с агрессивными средами и низкими давлениями. Главный недостаток – необходимость в более точной настройке и обслуживании. Диск должен плотно прилегать к седлу, чтобы исключить утечки. Это требует регулярной проверки и, возможно, периодической замены уплотнительных элементов.

Мы однажды столкнулись с проблемой утечек в дисковой задвижке, используемой в системе охлаждения. При тщательном анализе выяснилось, что диск был деформирован в процессе эксплуатации. Пришлось заменить задвижку на новую. Это подчеркивает важность правильного выбора материала и качества изготовления дисков. Еще один момент – при работе с дисковыми задвижками необходимо учитывать угол закрытия диска. Слишком резкое закрытие может привести к деформации диска и утечкам.

Стоит обратить внимание на материал диска и седла. Для работы с абразивными средами обычно используют диски из керамики или полимеров. Для работы с агрессивными средами – из нержавеющей стали или сплавов с добавками никеля или титана. При выборе дисковой задвижки важно учитывать не только тип среды, но и ее температуру и давление.

Типы привода задвижек

Привод – важный элемент, определяющий удобство и надежность эксплуатации **задвижек**. Существует несколько основных типов приводов: ручные, пневматические, электрические, гидравлические. Ручные приводы – самый простой и дешевый вариант, но они требуют физических усилий при открытии и закрытии. Пневматические приводы позволяют дистанционно управлять задвижкой, но требуют наличия сжатого воздуха. Электрические приводы – наиболее распространенный вариант, обеспечивающий удобство и автоматизацию процесса управления. Гидравлические приводы – используются в сложных условиях, где требуется большой крутящий момент.

Пневматические приводы: скорость и надежность

Пневматические приводы – это хороший выбор для автоматизированных систем управления. Они отличаются высокой скоростью и надежностью. Однако, их работа зависит от наличия сжатого воздуха и его чистоты. Загрязнения в воздухе могут привести к поломке привода.

При выборе пневматического привода важно учитывать давление воздуха и диаметр задвижки. Неправильный выбор может привести к недостаточному крутящему моменту и невозможности открытия или закрытия задвижки. Важно также правильно подобрать тип пневматического привода – раскатный, поворотный или прямые. Это влияет на скорость и плавность хода задвижки.

Регулярное обслуживание пневматических приводов – залог их долговечности. Необходимо регулярно проверять состояние уплотнительных элементов и смазывать детали. Не допускайте попадания влаги и грязи внутрь привода. Это позволит избежать поломок и продлить срок службы привода.

Специальные типы задвижек

Помимо основных типов, существуют и специальные **задвижки**, предназначенные для решения конкретных задач. Например, задвижки с обратным клапаном используются для предотвращения обратного потока жидкости. Задвижки с автоматическим закрытием предназначены для аварийных ситуаций. Задвижки с регулируемым потоком позволяют точно контролировать расход жидкости.

Задвижки с обратным клапаном: защита от обратного потока

Задвижки с обратным клапаном – это важный элемент в системах, где необходимо предотвратить обратный поток жидкости. Они обычно используются в насосных станциях, системах водоснабжения и отопления. Они бывают разных типов: с пружинным клапаном, с мембранным клапаном и с шаровым клапаном.

При выборе задвижки с обратным клапаном важно учитывать тип жидкости, давление и температуру. Неправильный выбор может привести к поломке клапана и неэффективной работе системы. Важно также правильно подобрать материал клапана, чтобы он был устойчив к агрессивной среде.

Регулярная проверка работоспособности обратного клапана необходима для обеспечения надежности системы. Необходимо регулярно проверять состояние клапана и смазывать его детали. При обнаружении неисправностей необходимо своевременно проводить ремонт или замену клапана.

HUANQIU VALVE GROUP CO.,LTD. регулярно разрабатывает и выпускает задвижки с обратным клапаном для различных промышленных применений. Их продукция отличается высоким качеством и надежностью. (https://www.chinavalve.com.ru)

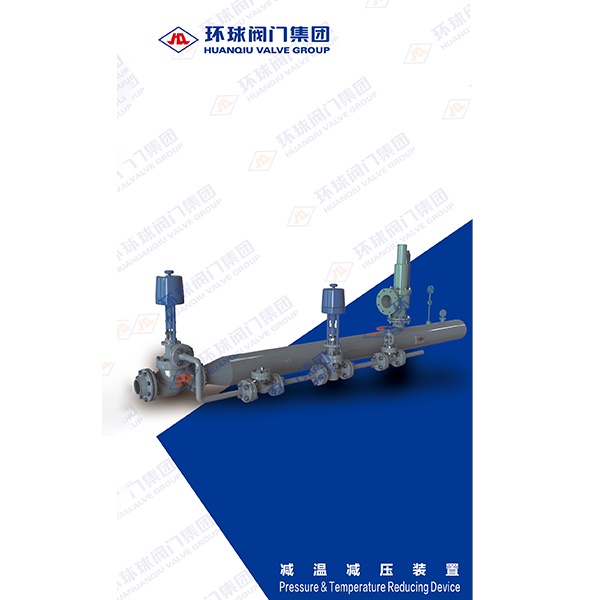

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Плоские задвижки

Плоские задвижки -

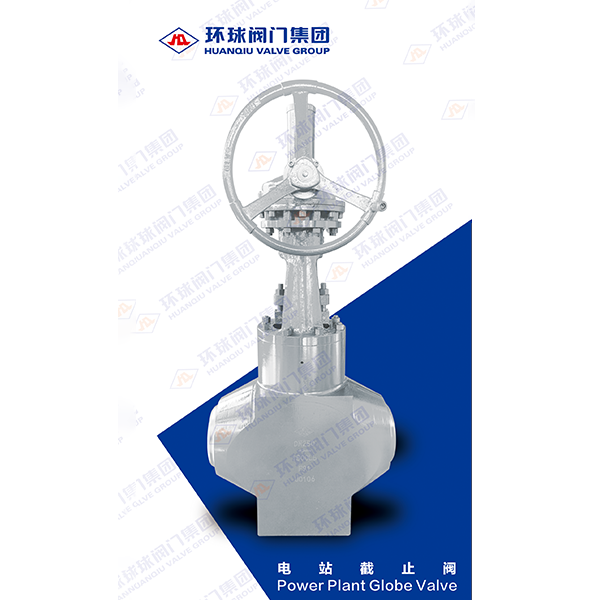

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Задвижки для электростанций

Задвижки для электростанций -

Клеточные регулирующие клапаны для химической промышленности

Клеточные регулирующие клапаны для химической промышленности -

Клапаны систем высокого давления

Клапаны систем высокого давления -

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями

Серостойкие задвижки из никелевых сплавов с дренажными отверстиями -

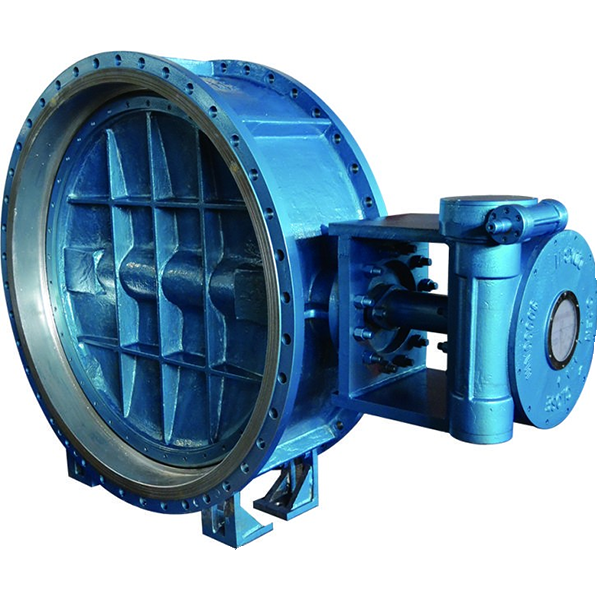

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

Футерованные шаровые краны

Футерованные шаровые краны -

Трехэксцентриковые дисковые затворы

Трехэксцентриковые дисковые затворы -

Полностью сварной шаровой кран

Полностью сварной шаровой кран -

Поворотные обратные клапаны

Поворотные обратные клапаны

Связанный поиск

Связанный поиск- Поршневой запорный клапан производитель

- Футерованный обратный клапан завод

- Подъемный обратный клапан цена

- Дешево американский стандартный клапан

- Затворы 2 поставщики

- Затвор цена

- Вакуумно-предохранительная задвижка производитель

- Задвижка чугунная производители

- Оптом задвижка клиновая pn16

- Задвижка клиновая короткая