Футерованный задвижной клапан заводы

По сути, футерованные задвижки – это не просто клапан с покрытием. Это решение, требующее понимания задач, материалов и, что немаловажно, опыта. Часто на рынке предлагают универсальные решения, но это как пытаться починить двигатель внутреннего сгорания молотком. В итоге – либо не работает, либо быстро сломается. Начинал я, как и многие, с теоретических знаний, а потом понял – практика и реальные кейсы решают все.

Обзор: Преодоление ограничений, предлагаемых средой

Заводы, производящие футерованные задвижки, часто сталкиваются с проблемой комплексности. Дело не только в выборе материала покрытия, но и в его надежном креплении к корпусу клапана, а также в устойчивости к сочетанию химических и механических воздействий. Иначе – все усилия пойдут прахом. Просто 'покрыть' что-то – это не решение задачи.

Выбор футеровки: химия и физика в приоритете

Самый важный момент – определение агрессивности среды. Кислоты, щелочи, абразивные частицы, высокая температура... Каждый фактор требует своего подхода. Чаще всего используют различные виды керамики, PTFE, полиуретаны, но выбор должен быть обоснован. Мы, например, работали с задвижками для химической переработки, где в качестве футеровки применяли огнеупорный графит. Сначала думали о PTFE, но он показал себя недостаточно устойчивым к высоким температурам и химическим атакам. В итоге графит – отличный выбор, но с условием правильного монтажа и контроля за состоянием.

Что еще важно? Нельзя забывать о термическом расширении разных материалов. Корпус клапана и футеровка могут расширяться по-разному, и это может привести к образованию трещин и отслоению покрытия. Эта проблема часто упускается из виду при проектировании.

Особенности изготовления: точность и контроль качества

Процесс изготовления футерованных задвижек – это многоступенчатый процесс, требующий высокого уровня точности и контроля качества. Особенно это касается нанесения футеровки. Мы использовали метод напыления, а потом – термическую обработку для закрепления покрытия. Важно контролировать толщину покрытия, его однородность и отсутствие дефектов.

Типы футеровки: не только керамика

Керамическая футеровка – это, конечно, классика, но не единственный вариант. Например, современные полиуретановые покрытия демонстрируют отличную устойчивость к широкому спектру химических веществ. Они более гибкие, чем керамика, что делает их пригодными для клапанов, работающих при больших вибрациях. Но тут нужно тщательно подбирать состав, чтобы он не деградировал в определенных условиях.

Проблемы монтажа и эксплуатации: что часто идет не так

Монтаж футерованных задвижек – это отдельная история. Неправильная установка, перетяжка болтов, отсутствие уплотнений – все это может привести к утечкам и преждевременному износу. Мы сталкивались с ситуациями, когда клапан сломался через несколько месяцев после установки из-за неправильно подобранного уплотнительного кольца. Задача не только правильно выбрать материал покрытия, но и правильно установить клапан.

Реальный опыт: кейс из химической отрасли

Один из самых интересных проектов – поставка футерованных задвижек для завода по производству неорганических удобрений. Там работали с серной кислотой и соляной кислотой. Требования к клапанам были очень высокими: устойчивость к агрессивной среде, высокая надежность и долговечность. Мы выбрали керамическую футеровку из диоксида циркония и применили специальный метод нанесения, обеспечивающий высокую адгезию покрытия к металлическому корпусу. После года эксплуатации клапаны работали безупречно. Но при монтаже была ошибка: не соблюдена температурная регулировка, из-за чего покрытие на некоторых клапанах начала отслаиваться. К счастью, проблему удалось оперативно решить, заменив поврежденные клапаны.

Важность технического обслуживания: продлеваем жизнь оборудованию

Регулярное техническое обслуживание – залог долгой и бесперебойной работы футерованных задвижек. Необходимо проводить визуальный осмотр, контролировать состояние футеровки, проводить диагностику работоспособности. Иногда достаточно просто очистить поверхность клапана от загрязнений, чтобы продлить срок его службы. Не стоит ждать поломки – лучше профилактика.

Технологические аспекты производства

Современное производство футерованных задвижек – это комбинация традиционных и передовых технологий. Мы используем как старые методы напыления, так и новые – например, плазменное напыление, позволяющее получить более плотное и прочное покрытие. Важно не только выбрать правильный метод нанесения, но и правильно подобрать параметры процесса, такие как давление, температура и расход материала.

Роль автоматизации: повышение качества и снижение затрат

Автоматизация производства позволяет повысить качество футерованных задвижек и снизить затраты на их изготовление. Автоматические линии нанесения футеровки обеспечивают высокую точность и однородность покрытия. Автоматические системы контроля качества позволяют выявлять дефекты на ранней стадии. Внедрение автоматизации – это инвестиция в будущее.

Перспективы развития: новые материалы и технологии

Развитие технологий производства футерованных задвижек не стоит на месте. Появляются новые материалы для футеровки, более устойчивые к агрессивным средам. Разрабатываются новые методы нанесения, позволяющие получить покрытия с улучшенными свойствами. В ближайшем будущем мы планируем использовать нанотехнологии для создания футерок с антикоррозионными и антифрикционными свойствами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

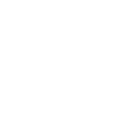

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Клапаны систем высокого давления

Клапаны систем высокого давления -

Криогенные шаровые краны

Криогенные шаровые краны -

Задвижки для электростанций

Задвижки для электростанций -

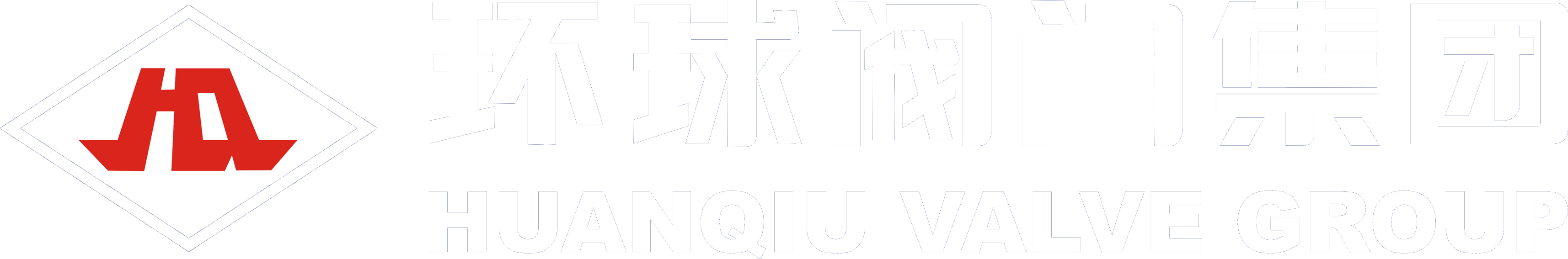

Футерованные дисковые затворы

Футерованные дисковые затворы -

Запорные клапаны с повышенной стойкостью к эрозии

Запорные клапаны с повышенной стойкостью к эрозии -

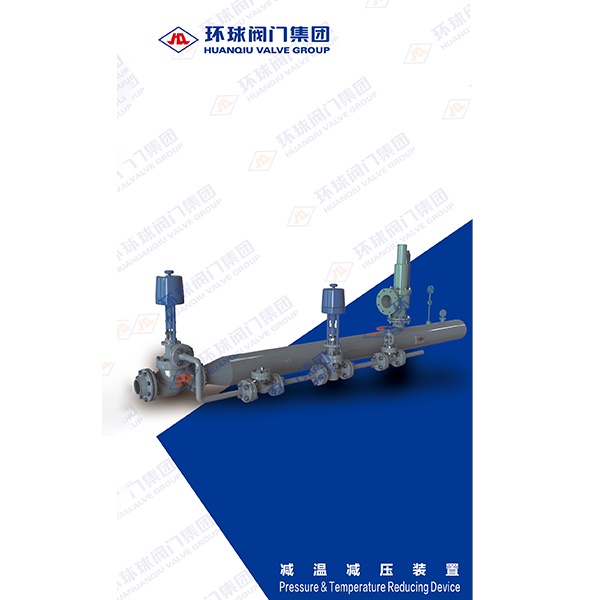

Установки снижения температуры и давления

Установки снижения температуры и давления -

Шаровые краны с фиксированным шаром

Шаровые краны с фиксированным шаром -

Высокотемпературные обратные клапаны из никелевых сплавов

Высокотемпературные обратные клапаны из никелевых сплавов -

Кованые стальные клапаны

Кованые стальные клапаны -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Шаровые краны с плавающим шаром

Шаровые краны с плавающим шаром

Связанный поиск

Связанный поиск- Затвор межфланцевый поставщики

- Клапан регулирующий трехходовой поставщик

- Затвор ру16 завод

- Клеточная регулирующая задвижка цена

- Диск дискового затвора заводы

- Затвор чугун завод

- Китай задвижка ру

- Задвижка 1 поставщики

- Задвижка клиновая с ответными фланцами заводы

- Задвижка клиновая с выдвижным шпинделем фланцевая производитель