Футерованный шаровой клапан заводы

Говоря о футерованных шаровых клапанах, часто в голове всплывает образ простого изделия. И многие заводы предлагают стандартные решения, ориентируясь на самые распространенные применения. Но реальность гораздо сложнее. Материалы, технологии футеровки, требования к эксплуатации – все это критически влияет на долговечность и надежность клапана. Мы, в свое время, столкнулись с ситуациями, когда, казалось бы, 'хороший' клапан быстро выходил из строя, и причина была не в браке, а в неправильном подборе футеровки или ее некачественном нанесении. Это, пожалуй, самый главный урок, который мы вынесли за годы работы.

Обзор: Больше, чем просто клапан

Футерованные шаровые клапаны – это не просто шаровые клапаны с защитным слоем. Это комплексное решение, предназначенное для работы в агрессивных средах. От химических производств до горнодобывающей промышленности – где агрессивные среды – обычное дело. По сути, это надежный барьер между рабочей средой и металлическим корпусом, обеспечивающий долгий срок службы и минимизирующий риски коррозии и износа. Мы говорим не просто о продлении срока службы, а о снижении вероятности аварий и дорогостоящих простоев.

Материалы футеровки: Критический выбор

Выбор материала для футеровки – это, пожалуй, самый ответственный этап. Нельзя просто взять и выбрать самый дешевый вариант. Необходимо учитывать состав рабочей среды, температуру, давление, абразивность и другие факторы. Например, для работы с серной кислотой применяют фторопласты (PTFE, PFA), для агрессивных щелочей – эмали, а для абразивных сред – карбидные или керамические футеровки. Один и тот же материал может не подойти для разных условий. Многие заводы ограничиваются стандартным набором материалов, но это часто приводит к проблемам в эксплуатации. У нас был случай, когда на завод решили использовать полиуретановую футеровку для работы с соляной кислотой. Конечно, полиуретан обладает хорошей химической стойкостью, но в данной концентрации и при определенной температуре он начал разрушаться, что привело к быстрому выходу клапана из строя. Это стало уроком о необходимости тщательного анализа условий эксплуатации и подбора соответствующего материала. Мы работаем с различными поставщиками, и даже среди одного и того же материала могут быть различия в составе и, соответственно, в свойствах. Поиск надежного поставщика футеровочных материалов – это отдельная задача.

Технологии нанесения футеровки: Качество определяет долговечность

Даже самый лучший материал футеровки может оказаться неэффективным, если технология нанесения не соответствует требованиям. Существует несколько способов нанесения футеровки: напыление, окунание, распыление. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от материала футеровки и формы изделия. Особенно важно контролировать толщину и однородность футеровочного слоя. Неравномерное нанесение может привести к образованию слабых мест и ускоренному разрушению. Например, напыление – это распространенный метод, но он требует строгого контроля параметров процесса, таких как температура, давление и скорость подачи материала. Мы видели примеры клапанов, футеровка которых была нанесена недостаточно плотно, что привело к образованию трещин и сколов. Иногда проблема возникает из-за неправильной подготовки поверхности металла перед нанесением футеровки – необходимо обеспечить достаточную адгезию.

Контроль качества: Необходимый этап

Контроль качества на всех этапах производства – от подготовки поверхности до нанесения футеровки и окончательной сборки – абсолютно необходим. Необходимо проводить визуальный осмотр, контроль толщины футеровки, проверку на наличие дефектов. В некоторых случаях может потребоваться проведение лабораторных испытаний для подтверждения химической стойкости футеровки. Многие заводы пренебрегают контролем качества, что приводит к увеличению количества брака и снижению надежности продукции. Мы разработали внутреннюю систему контроля качества, включающую в себя несколько этапов проверки и испытаний. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать попадание некачественной продукции к потребителю. Важно не только контролировать сам процесс, но и отслеживать результаты испытаний, чтобы выявлять тенденции и устранять причины дефектов. Использование современного оборудования для контроля качества (например, ультразвукового контроля толщины) значительно повышает эффективность.

Реальные кейсы и ошибки

Мы неоднократно сталкивались с проблемами, связанными с футерованными шаровыми клапанами. Один из самых запоминающихся случаев произошел с предприятием химической промышленности, которое использовало клапаны с PTFE футеровкой для работы с серной кислотой. Несмотря на то, что клапаны были изготовлены на крупном заводе, они быстро вышли из строя. При расследовании выяснилось, что PTFE футеровка была нанесена недостаточно плотно, что привело к образованию трещин и сколов. Также было обнаружено, что завод не проводил регулярный контроль качества футеровки. В результате, предприятие понесло значительные убытки, связанные с необходимостью замены клапанов и остановки производства.

Проблемы с герметичностью футеровки

Часто встречается проблема с герметичностью футеровки. Недостаточная адгезия футеровки к металлу, трещины и сколы в футеровочном слое могут привести к утечкам. Особенно это актуально для клапанов, работающих под высоким давлением. Иногда проблема возникает из-за неправильного выбора материала футеровки для данной рабочей среды. Необходимо учитывать не только химическую стойкость материала, но и его механические свойства. Также важно обеспечить достаточную толщину футеровки, чтобы она выдерживала давление и механические нагрузки. Мы часто сталкивались с ситуациями, когда клапаны с PTFE футеровкой начинали пропускать жидкость через трещины в футеровочном слое. Для решения этой проблемы необходимо проводить регулярный осмотр клапанов и своевременно устранять трещины и сколы. Также может потребоваться повторное нанесение футеровки.

Влияние температуры на футеровку

Температура – один из самых важных факторов, влияющих на долговечность футерованных шаровых клапанов. При высоких температурах футеровка может разрушаться, терять свои свойства и приводить к утечкам. Необходимо учитывать максимальную и минимальную температуру, при которой будет работать клапан, и выбирать материал футеровки, который выдерживает эти условия. Например, для работы при высоких температурах применяют керамическую или карбидную футеровку. При низких температурах необходимо учитывать возможность образования трещин и сколов. Некоторые материалы футеровки становятся хрупкими при низких температурах и могут разрушаться при механических нагрузках. Также важно учитывать влияние температуры на адгезию футеровки к металлу. При высоких температурах адгезия может снижаться, что приводит к отслаиванию футеровки. Мы видели примеры клапанов с PTFE футеровкой, которые разрушались при высоких температурах из-за потери своих механических свойств.

Перспективы развития

В настоящее время наблюдается тенденция к разработке новых материалов и технологий футеровки. Разрабатываются новые композитные материалы, обладающие улучшенными свойствами, такие как повышенная химическая стойкость, механическая прочность и термостойкость. Также разрабатываются новые технологии нанесения футеровки, позволяющие получать более плотные и однородные футеровочные слои. Например, активно развивается технология электронного напыления, которая позволяет контролировать параметры процесса с высокой точностью. Кроме того, разрабатываются новые системы контроля качества, позволяющие выявлять дефекты на ранних стадиях производства. Мы уверены, что дальнейшее развитие материалов и технологий футеровки позволит создавать более надежные и долговечные футерованные шаровые клапаны, способные работать в самых агрессивных средах.

Если у вас есть вопросы по выбору и применению футерованных шаровых клапанов, обращайтесь к специалистам HUANQIU VALVE GROUP CO.,LTD. Они имеют большой опыт работы в этой области и могут предложить оптимальное решение для вашей задачи. Вы можете найти больше информации на их сайте: https://www.chinavalve.com.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью сварной шаровой кран

Полностью сварной шаровой кран -

Плоские задвижки

Плоские задвижки -

Шаровые краны для тяжелых условий эксплуатации

Шаровые краны для тяжелых условий эксплуатации -

Футерованные дисковые затворы

Футерованные дисковые затворы -

Запорные клапаны с повышенной стойкостью к эрозии

Запорные клапаны с повышенной стойкостью к эрозии -

Регулирующие клапаны высоконапорной питательной воды

Регулирующие клапаны высоконапорной питательной воды -

Высокотемпературные обратные клапаны из никелевых сплавов

Высокотемпературные обратные клапаны из никелевых сплавов -

Футерованные мембранные клапаны

Футерованные мембранные клапаны -

Клапаны систем высокого давления

Клапаны систем высокого давления -

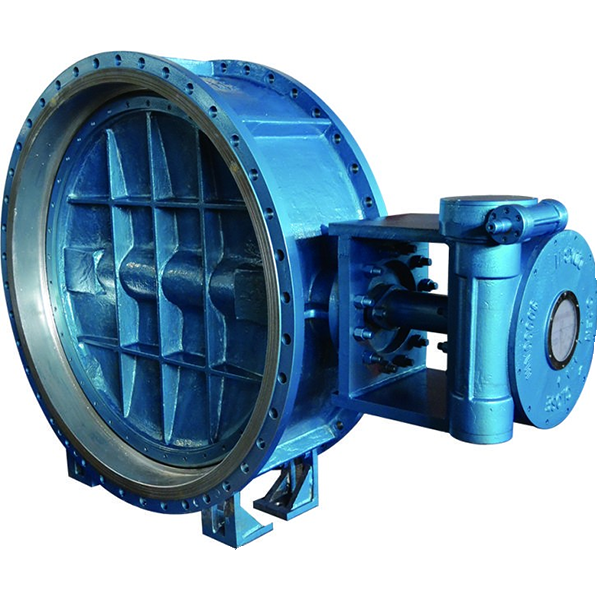

Дисковые затворы для циркуляционной воды

Дисковые затворы для циркуляционной воды -

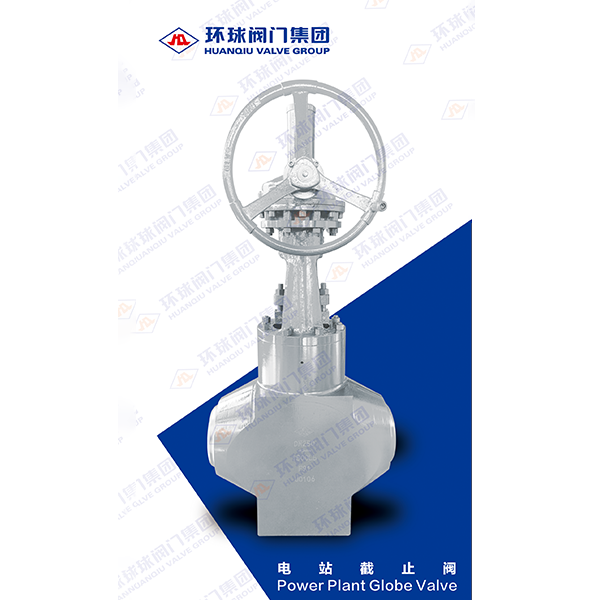

Запорные клапаны для электростанций

Запорные клапаны для электростанций -

Регулятор минимального расхода при высоком перепаде давления

Регулятор минимального расхода при высоком перепаде давления

Связанный поиск

Связанный поиск- Китай задвижка клиновая фланцевая 100

- Мембранная задвижка цена

- Поршневой запорный клапан заводы

- Эксцентриковый затвор производители

- Футерованный задвижной клапан производитель

- Двухстворчатая обратная задвижка цена

- Клапан по российскому стандарту

- Задвижка ру16 поставщик

- Китай клиновая задвижка

- Задвижка 1 производитель